محلول اچ فولاد زنگ نزن

تکنیک های اچ کردن برای جوش های فولاد زنگ نزن

تکنیک های اچ کردن برای جوش های فولاد زنگ نزن ریز ساختار جوش های فولاد زنگ نزن می تواند با یکی از تکنیک های اچ کردن[1] آشکار شود. فلز جوش، ناحیه ذوب شده جزئی اطراف جوش و گاهی اوقات HAZ، همگن نیستند، بنابراین به طور متفاوت از فلز پایه اچ می شوند. یک قطعه جوش خورده فولاد زنگ نزن ممکن است شامل دو نوع مختلف فولاد زنگ نزن باشد، یا حتی اتصالاتی از یک فولاد زنگ نزن به یک فلز آهنی دیگر یا به یک آلیاژ پایه نیکل باشد. فلز پر کننده فولاد زنگ نزن ممکن است برای اتصال فولادهای کربنی یا فولادهای کربنی یا فولاد کم آلیاژ یا برای روکش کاری چنین فولادهایی مورد استفاده قرار گیرد. فولادهای زنگ نزن همچنین ممکن است توسط آلیاژ پایه نیکل اتصال داده شوند. انواع اچ کننده ها[2] و روش های اچ کردن گوناگونی برای تأمین نتایج محققان پیدا شده است[1]. روش های اچ کردن می تواند به روش های شیمیایی، روش های الکترولیتی و روش های لکه زنی[3] تقسیم می شوند. عموماً، روش های شیمیایی برای کاربرد ساده تر است و به تجهیزات کمی نیاز دارد، بنابراین این روش ها برای غیر متخصص ها ترجیح داده می شود. روش های الکترولیتی توسط افراد متخصص در آزمایش آلیاژ های مقاوم به خوردگی، ترجیح داده می شود. روش های لکه زنی برای آشکار کردن فاز های مورد نظر در کنتراست بالاتر یا رنگی نسبت به روش های دیگر بیشتر کمک می کند. جداول 1، 2 و3 شامل روش های اچ کردنی است که مؤلفان در آزمایش ریز ساختار جوش فولادهای زنگ نزن مناسب تشخیص داده اند. این بدان معنی نیست که این لیست جامع می باشد، بلکه صرفاً آن چیزی است که مؤلفان به طور متداول برای مواد فهرست شده استفاده می کنند. فهرست گسترده تری ارز اچ کننده ها و روش های اچ کردن می تواند در کتاب مرجع فلزات ASM[2] و در کتاب مرجع CRC اچ کننده های فلز یافت شود[3]. جدول 1-اچ های شیمیایی برای فولادهای زنگ نزن اچ کننده ماده ترکیب/ مورد استفاده ملاحظات کالینگ شماره 1 (Kallings No.1) مارتنزیتی 5/1 گرم ، ml33HCl، ml33 اتانول، ml33 ،غوطه وری یا تماس موضعی در دمای محیط. تیره ها مارتنزیت، رنگی ها فریت و آستنیت مورد حمله قرار نگرفته است. ویللا (Villelas) مارتنزیتی 1 گرم اسید پیکریک، ml5HCl، ml100 اتانول، غوطه وری یا تماس موضعی در دمای محیط. مارتنزیت اچ می شود، مابقی کاربیدها، فاز سیگما و فریت نمایان می شود. کالینگ شماره 2 (Kallings No.2) آستنیتی، دوفازی 5گرم ، ml100HCl، ml100 اتانول ،غوطه وری یا شستشو در دمای محیط. تیره ها فریت در فلز جوش فولاد زنگ نزن آستنیتی و دو فازی، مابقی آستنیت روشن. یک اچ کننده چندکاره است ولی باید تازه استفاده شود زیرا اچ کهنه تمایل به ایجاد حفره دارد. اسید های مخلوط شده فریتی، ...

فولاد ضد زنگ رسوب سخت شونده 17-4 PH :

فولاد ضد زنگ رسوب سخت شونده 17-4 PH : چکيده :فولادهای زنگ نزن به عنوان گروه مهمی از فولادها،به دلیل کمک به افزایش عمر کاری قطعات، کاهش مصرف مواد اولیه و نیز مصرف انرژی امروزه نقش مهمی را در صنایع مختلف ایفا می کنند. فولاد زنگ نزن 17-4PH به عنوان یک فولاد زنگ نزن رسوب سخت شونده با داشتن خواص منحصر بفردی در زمینه سختی و مقاومت به خوردگی به صورت توانمند کاربردهای وسیعی در صنایع شیمیایی، نفت و گاز، هوافضا و غیره یافته است. در تحقیق حاضر تاثیر افزایش دماي فوق ذوب و تغیر دمای پیش گرم قالب روی سیالیت به روش ریخته گری دقیق مورد بررسی قرار گرفته است. نتایج بررسی های سیالیت و سختی و متالوگرافی حاکی از تاثیر بسیار مهم دماي فوق ذوب بر خواص این فولاد می باشد. اهمیت دامي فوق ذوب به تاثیر آن بر روی اندازه دانه ها و شکل گیری زمینه متالوگرافی بر می گردد. با توجه به اهمیت صنایع شیمیایی، نفت و گاز، هوافضا، غذایی و خودرو در کشورمان، مطالعه در مورد متالورژی این فولاد به عنوان یک آلیاژ استراتژیک حائز اهمیت خواهد بود. این آلیاژ از نوع فولادهای ضد زنگ مارتنزیتی رسوب سخت شونده با نیوبیم و مس می باشد،که این فولاد نسبت به این دسته بیشترین سختی به همراه مقاومت به خوردگی را از خود نشان می دهد. خصوصیات مکانیکی آن با عملیات حرارتی بهینه می شود که می تواند آستحکام تسلیم بسیار بالایی در محدوده MPa 1300-1100 را تامین کند .این فولاد نباید در درجه حرارتهای بالای oC 300 یا زیر صفر به کار برده شود همچنین می تواند مقاومت به خوردگی خوبی در برابر محیطهای اتمسفری ، اسیدهای آلی و نمکها که قابل مقایسه با استانداردهای 304و430 می باشد را از خود نشان دهد نشانه های این فولاد بر حسب استانداردهای مختلف به شرح ذیل می باشد: AMS : 5342ASTM : A693 grade 630 UNS S17400EURONORM : 1.4542X5CrNiCuNb16-4AFNOR : Z5CNU 17-4PHDIN : 1.4542 این فولاد در کتاب Metals Handbook بر مبنای ریخته گری با نشانه CB-7Cu-1 شناخته می شود.تقسیم بندی این فولاد بر حسب شرایط تولید طبق استاندارد AMS: نحوه شکل پذیری مشخصه ورق ، نوار و صفحه AMS 5604 فورج و رینگ AMS 5643 ریخته گری دقیق با عملیات (H1100) AMS 5342 ریخته گری دقیق با عملیات(H1000) AMS 5343 ریخته گری دقیق با عملیات(H900) AMS 53441-4-بررسي تركيب شيميايي،خواص فيزيكي و مكانيكي آلياژ17-4PH : تركيب شيميايي ، خواص فيزيكي و مكانيكي اين آلياژ را در قالب جداول ودر مقايسه با آلياژهاي ديگر فولادهاي زنگ نزن را در زير مشاهده مي كنيد.جدول1-4: تركيب شيميايي این فولاد در شرایط ریخته گری در مقايسه با چند فولاد ديگر به شرح ذيل مي باشد.جدول2-4 : خواص فيزيكي اين آلياژ به همراه فولادهاي هم خانواده خود در جدول ذيل آمده است.جدول3-4 : مقاومت به ...

ریزساختار فولاد زنگ نزن فریتی

ساختار فولادهای زنگ نزن فریتی در تمام دماهای معمول عملیات حرارتی بهصورت فریتی ( آهن α ) باقی میماند. بیشتر فولادهای زنگ نزن فریتی را میتوان بر مبنای مقدار کروم به دو گروه تقسیم کرد: گروه 1. فولادهای زنگ نزن فریتی با 18-15% کروم و حدود 0.06% کربن. مثل؛ آلیاژ 430 (17% کروم، 0.06% کربن) گروه 2. فولادهای زنگ نزن فریتی با 30-25% کروم و حدود 0.08% کربن. مثل؛ آلیاژ 446 (25% کروم، 0.08% کربن) ریزساختار آلیاژهایی که 18-15% کروم دارند (گروه 1) در دماهای کمتر از 900 درجه سانتی گراد تماما فریتی است. ریزساختار فولاد نوع 430 (17% کروم و 0.06% کربن) پس از تابکاری در دمای 788 درجه سانتی گراد در شکل زیر آمده است. ساختار محلول جامد فریت α غنی از کروم است که بیشتر کربن بهصورت کاربید (Cr و Fe) در مرزدانهها و یا به صورت کاربید ریز در داخل دانهها پخش شده است. به علت حلالیت کم کربن در فریت α مقدار کمی کربن در محلول جامد وجود دارد. اگر آلیاژی از این نوع در دمای بیشتر از 900 درجه سانتی گراد گرم شود مقداری آستنیت تشکیل میشود که با آبدهی در آب به مارتنزیت دگرگون میشود. شکل زیر جزایر مارتنزیتی را در زمینه فریت α، در فولاد زنگ نزن فریتی با 17% کروم و 0.1% کربن نشان میهد که از دمای 1200 درجه سانتی گراد در آب آبدهی شده است. ساختار تابکاری شده ورقی از فولاد زنگ نزن فریتی نوع 446 گروه 2 (0.08% کربن و 25% کروم) که روی آن کارسرد انجام شده در شکل زیر آمده است. در زمینه این آلیاژ (Fe-25%Cr) کاربیدهای (Fe,C) درشتتری نسبت به آلیاژ Fe-18%Cr وجود دارد. اما، برعکس آلیاژ (Fe-18%Cr) در آلیاژ(Fe-25%Cr) پس از گرم کردن در بیش از 950 درجه سانتی گراد و آبدهی در آب فقط مقدار کمی مارتنزیت تشکیل میشود.

ترکیب شیمیایی فولاد زنگ نزن آستنیتی-فریتی (دو فازی)

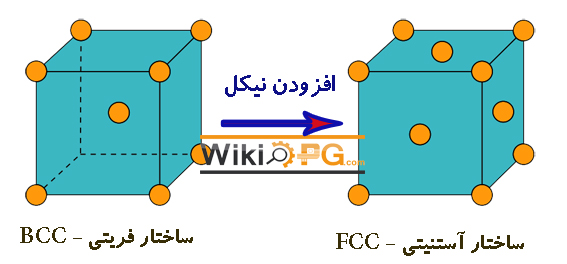

ترکیب شیمیایی فولادهای زنگ نزن آستنیتی-فریتی (Chemical Composition of Duplex Stainless Steel) نقش بسیار مهمی در خواص نهایی آن ها دارد. عموما خواص مطلوب این فولادها در موازنه فازی 30-70 درصد فریت و آستنیت به دست می آید اگرچه اکثرا مقادیر این دو فاز را یکسان در نظر می گیرند. تداخل عناصر آلیاژی به ویژه کروم، مولیبدن، نیتروژن و نیکل کاملا پیچیده می باشد.برای داشتن ساختار دو فازی پایدار که جوابگوی خوب فرایند و تولید باشد دقت بسیاری جهت رسیدن به اندازه دقیق هر یک از این عناصر لازم است. در کنار تعادل فازی، نگرانی اصلی دیگه ای در تولید این فولادها ترکیب شیمایی آنها وجود دارد و آن: تشکیل ترکیبات بین فلزی و مخرب در دماهای بالا می باشد.فازهای سیگما و چی در فولادهای زنگ نزن با کروم و مولیبدن بالا تشکیل شده و به صورت ترجیحی در فریت رسوب می کند. افزودن نیتروژن کافی می تواند تشکیل آنها را به تاخیر بیندازد و در نتیجه نیاز به یک مقدار بحرانی نیتروژن در محلول جامد آنها می باشد.نقش عناصر آلیاژی در ترکیب فولاد زنگ نزن آستنیتی-فریتی کروم: یک مقدار حداقل 10.5% کروم برای تشکیل فیلم پسیو کروم که مقاومت کافی جهت حفاظت از فولاد در خوردگی اتمسفری معتدل داشته باشد، لازم است. مقاومت به خوردگی یک فولاد با افزایش میزان کروم آن بالاتر می رود. کروم فریت زا بوده یعنی افزودن آن موجب تولید ساختار bcc آهن می شود. در مادیر بالاتر کروم، نیاز به نیکل بیشتری جهت تشکیل آستنیت یا ساختار دو فازی می باشد. همچینین کروم بیشتر باعث تشکیل فازهای بین فلزی می شود. معمولا حداقل 16% کروم در فولادهای زنگ نزن آستنیتی و حداقل 20% در گریدهای دو فازی آن نیاز است. همچنین کروم، مقاومت به اکسیداسیون دما بالا را افزایش می دهد. مولیبدن: مولیبدن به همراه کروم، مقاومت به حفره دار شدن را در فولادهای زنگ نزن افزایش می دهد. اگر میزان کروم این فولادها حداقل 18% باشد، می بایست برای داشتن تاثیر مناسب مولیبدن در جلوگیری از حفره داد شدن و خوردگی شیاری در محیط های حاوی یون کلرید، مقدار آن سه برابر کروم باشد. مولیبدن فریت زا بوده و تمایل فولادهای زنگ نزن را به تشکیل فازهای بین فلزی مخرب افزایش می دهد. در نتیجه مقدار آن محدود به 7.5% در فولادهای زنگ نزن آستنیتی و 4% در فولادهای دو فازی می شود.نیتروژن: نیتروژن مقاومت به حفره دار شدن و خوردگی شیاری فولادهای زنگ نزن آستنیتی و دو فازی را افزایش می دهد.همچنین استحکام آنها را افزایش داده و در واقع یک عنصر استحکام دهنده محلول جامد و ارزان می باشد. نیتروژن از تشکیل بین فلزی ها جلوگیری نمی کند اما تشکیل آنها را به تاخیر می اندازد. نیتروژن آستنیت زا ...

جزوه " جوشکاری فولادهای زنگ نزن "

جزوه " جوشکاری فولادهای زنگ نزن " از مجموعه جزوات مهندسی جوش مرکز پژوهش و مهندسی جوش ایران بدلیل رعایت قانون کپی رایت و حفظ حقوق مرکز پژوهش جوش ایران این مطلب حذف شد . از سایر وبلاگ ها وسایت هایی که این مطلب رو کپی برداری کرده اند خواهشنمدیم آنرا حذف نمایند .