|

صنعت ظریف کاغذ سازی در حدود 100 سال بعد از میلاد در چین آغاز شد بشر کشف کرد با صاف کردن سوسپانسیون از خمیر و از خیساندن پوست داخلی خیزان را بدست آمده بود خمیر را بدست آمده را بر روی میز منفذدار پهن می کردند بصورت نمدی از الیاف تشکیل می شد این الیاف بعد از فشردن و خشک کردن روی آن رسامی یا می نوشتند.

تا اوایل قرن نوزدهم کاغذ همچنان بصورت دستی ساخته می شد گرچه لویی رابرت نخستین ماشین پیوسته کاغذسازی در سال 1799 به ثبت رساند اما این برادران فوردینیر بودند که در سال 1804 نخستین ماشین تجاری کاغذ سازی را ساختند از زمان لویی رابرت و بعد ماشین کاغذ فوردینیر به تدریج با رشد صنعت تکامل یافت اجزای اصلی ماشینهای کاغذ سازی به شرح ذیل می باشد. ماشین کاغذ مراغه ساخت کمپانی Voith آلمان در سال 1964 با عرض 2/4 متر می باشد در سال1997 ازشرکت هایندل خریداری گردیده ماشین کاغذ فوق برای تولید کاغذ روزنامه طراحی گردید ولی در کارخانه مذکور تا زمان خواباندن تا سپتامبر1976در جهت تولید کاغذ پایه برای گوتینگ استفاده شده است شرکت کاغذ سهند مراغه عملیات دمونتاژ و بسته بندی ماشین کاغذ را طی قرار دادی به شرکت فویت سولزر(suher Voith) واگذاری نمود که سپس از باز کردن ماشین آلات و بسته بندی آنها عملیات انتقال آن به ایران صورت گرفته در پی قرارداد ذکرشده انجام مهندسی پایه( (Basic Enginecring پروژه با خط تولید با تغییرات مورد در خواست شرکت کاغذ مراغه به شرکت فویت سولزر ابلاغ گردید.

شرکت کاغذ ماشین استقرار سایز پرس بروی ماشین کاغذ خریداری شده و از شرکت فویت در خواست گردید با طراحی و برآورد تجهیزات شود

1- الترناتیو A خط تولید همراه سایز پرس Metering size press

2- الترناتیو B خط تولید همراه soft nip calendar-coating-top formers

براساس ان قسمتهای سیلندر ها خشک کن به دو قسمت خشک کن ها اولیه قبل سایز پرس اولیه قبل سایز پرس39 عدد می باشد و بعدی ان 10سیلندر می باشد

بیشترین عرض کاغذی که می توان با این ماشین زد374 سانتی متر می باشد و مقدار مصرفی آب برای هر تن کاغذ 30متر معکب می باشد

بخار با دما160 درجه با فشارbar 10 البته در واحد بویلر تولید می شود در زمان تولید کاغذ 5/22تن در هر ساعت بخار مورد نیاز برای گرمایش ساختمان سالن تولید و خمیر سازی4/6 تن در ساعت می باشد در ضمن هوای فشرده معادل60 متر معکب بر دقیقه که توسط سه عدد کمپوسور به توانm3/hr3500 تامین می کند برق مورد مصرف کارخانه معادل 9مگاوات که توسط14 ترانس تامین می شود .سالانه می تواند 50000تن کاغذ چاپ و تحریر را تولید کند.

اجزئی اصلی ماشین کاغذ

1- هد باکس

2-میز فورد درینیر یا وایر (وایر به انگلیسی یعنی سیم)

3-پرس ها

4-درایر ها

5-سایز پرس

6- IR

7- کلندر

8-ریل درام

9- وایندار

10-ریوایندار

11-فینشینگ

شرح اجزای ماشین کاغذ:

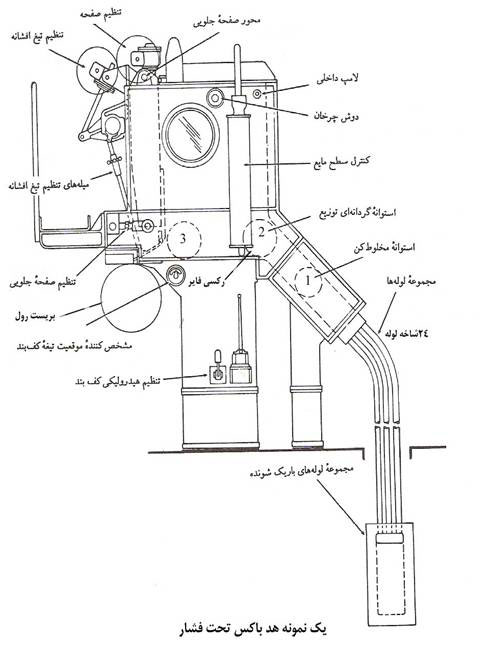

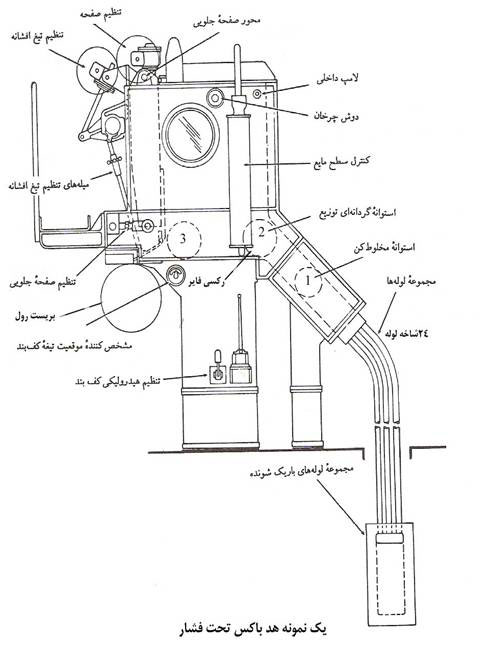

1-هد باکس Head bax (سر جعبه) این جعبه دارای فشار داخلی توسط سیال الیاف با فشار فن پمپ به لین هد باکس ارسال میشود از انباشته شدن ان جلو گیری می کنند به صورت یکنواخت و هم ارز به روی بر روی میز متحرک و یا وایر شکل دهند ورقه توزیع می کند.

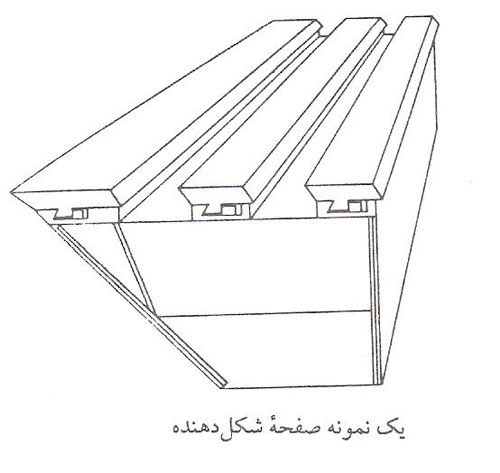

2- سیستم فوردینیر یا میز متحرک وایر می باشد و چسبیده به دهانه اسلایس هد باکس وایر این امکان را به وجود می آورد خمیر بر اثر گرانش و مکش تا حدودی آب از الیاف گرفته می شود.

3- پرسها با فشردن ورقه با عبور از چندین پرس متوالی آب بیشتر از الیاف را می گیرد نمد یا فلت حاصله متراکم تر شده آب جذب شده به فلت توسط یو ل باکس وکیوم آن 230 میلیمتر جیوه در پرس اول در پرس دوم و سوم130 میلیمتر جیوه می باشد

4- بخش درایر با تماس نمد یا چندین سیلندر متوالی گرم شده توسط بخار زنده آب باقیمانده راکاغذ حذف کرده تماس بین الیاف را بیشتر می شود.

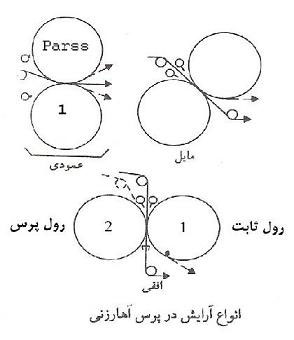

5- سایز پرس از دو رول تشکیل شده: fix roll که رویه پوششی آن از جنس پلیمری مقاوم ضد سایش به ضخامت 13mm و قطر آن 776mm می باشد دیگری: parss roll که رویه پوشش این رول20mm و قطر آن780mm می باشد بالای هر دو رول شاورهای نشاسته قرار دارد که با ولو دستی باز یا بسته می شود بستگی به نوع کاغذ و گراماژ دارد .درجه حرارت نشاسته باید بالای60 سانتگراد باشد

6-بخش IRنوعی خشک کن است که بصورت تونل شکل می باشد از سیگنمت های توری تشکیل شده توسط گاز شهری روشن می شود گرما توسط پمپ دمنده باد به کاغذ دمیده می شود ضمن اشعه ها ماورا بنفش تولید می کند باید فاصله و دو تا تونل باید 4 سانتی باشد اگر بیشتر از این باشد اثر چندانی بر روی کاغذ ندارد.کار اصلیIR خشک کردن آهار اضافه شده به کاغذ می باشد.

7- کلندر یا بخش غلتک زنی ورقه کاغذی بعد از سپری شدن از سایز پرس و خشک کردن به بین غلتکهای فلزی پرس و اتو می شود تا مختصات آن کم و سطح آن صاف صیقلی شود.

8- ریل درام کاغذ پس از عبور از کلندر. خشک شدن و به رطوبت مورد نظر می رسد و درصد خشکی 95 و 5 درصد رطوبت شده بر روی اسپول پیچنده شده از چرخه تولید خارج می شود.

10- وایندر: کاغذ تولید شده به وایندار انتقال داد به اندازه درخواست تریم گیری و برش داده پس از کنترل کیفیت به انبار محصول ارسال می شود.

11- ریوایندار کاغذ پیچیده شده در وایندار در انبار محصول دوباره باز شده و عمل برش درخواستی مشتری را انجام داده بطور مرتب و منظم پیچاننده شده باسکول شده به واحد بسته بندی یا فنیشنیگ ارسال می شود

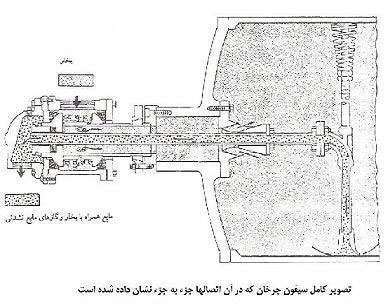

توضیح کاملا از هد با کس:

کار هد باکس خمیری را که به وسیله فن پمپ جا به جا شده تلاطم آن را بگیرد و آن را صورت یکنواخت وهم اندازه در عرض ماشین کاغذ درآورد با سرعتی مناسب وارد میز کاغذ سازی کند و شکل پذیری و یکنواختی کاغذ حاصل به پخش صحیح و هماهنگ الیاف و پرکننده ها وابسته است.

1- توزیع و یک سمت سو کردن خمیر در روی وایر

2- یک دست کردن غلظت خمیر

3- کم جهت کردن الیاف خمیر و سرعت حرکت خمیر

4- در داخل هدباکس رولها رکسی فایرها آشفتگی را کنترل کرده از قلنبه شدن الیاف جلوگیری می کنند.

5- خمیر خروجی از دهانه اسلایس یا و جت پرتاب با زاویه صحیح موارد ایست که به آنها باید توجه بیشتری باید کرد.

1- تمیز نگهداشتن هد باکس 2-سهولت عمل 3- تنظیم کردن صحیح پارامترهای در ماشین هد باکس از جمله اگر PH بالا باشد مقدار نفوذ پذیری آب بیشتر میشود به عبارت دیگر کاپ کاغذ بالا رود در آن موقع مقدار آلوم مصرفی ما بیشتر می شود ایده آل ترین آن زیر5/4 می باشد4- غلظت خمیر و درجه روانی scf بستگی به گراماژ دارد.

برای توزیع یکنواخت کردن سیال در عرض ماشین تا زمان وارد کردن(خمیری که بصورت دوغ اب میباشد) لوله های چند دهانه به سیستم بازگردانی می شود که توسط ج. ماردن در سال1950 حل نشده بود این دو بخش در همة هدباکس ها مدرن نصب و طراحی می شود اگر به هر دلیل سیستم توزیع مواد پخش کننده خوب عمل نکند در نزدیکی خروجی یا دهانه اسلایس یا دهانه جت فشار پیش می آید. در هدباکسهای تحت فشار یا هیدرولیکی به 3تا5 عدد استوانه مشبک توخالی به نام رکسی فایر طراحی می کنند.

که این استوانه ها بنام یکسو کننده گفته می شود تا از بی نظمی ها و آشفتگی ها و از تجمع الیاف جلوگیری کنند مشخصات مهم طراحی و عملیاتی استوانه مشبک یا رکسی فایر قطر سوراخها، تعداد سوراخها، ضخامت دیواره، جهت چرخش، سرعت چرخش معمولاً قطر سوراخها از دو یا چهار سانتی متر متغیر است در ضمن این استوانه های رکسی فایرها با سرعت 6 تا 15 متر بر دقیقه می چرخد و با نیرویی هیدرولیکی کار می کند معمولاً در داخل هدباکس از سه رکسی فایر یا پنچ تایی استفاده می شود در ماشین کاغذ مراغه از سه استوانه ای یک سو کننده طراحی شده است.

دهانه اسلایس یا دهانه جت پرتاپ خمیر:

دریچه هدباکس یک دهانه یا روزنه کاملاً دقیق تنظیم است تا بوسیلة، آن سرعت جریان، شکل وضع هندسی، ابعاد اندازه دریچه، مواد خروجی در بالای هدباکس های تحت فشار 54 عدد ولو دستی کوچک یا بصورت هیدرولیکی و اتوماتیک برای تنظیم دهانه اسلایس بکار می رود اگر سیستم بصورت کامپیوتری باشد مقدار تنظیم دهانه و تنظیم گراماژ میلی متری قابل تغییر است در کارخانه های مدرن پیشرفته که ماشین ها با سرعت بالای 800 متر بر دقیقه کار می کنند بعد از کلندر یک اسکنر که توسط رادیواکتیو کار می کند تمام عیبها و ایرادها که احتمال دارد بر کاغذ اعمال شود تشخیص داده به کاغذ رنگ پاشی کرده و فرمان رابه صورت الکترونیکی به هدباکس داده خمیر را قطع کرده تا اصلاحات ضروری رفع اشکال شود و دوباره عمل تولید کاغذ از سر بگیرد.

مهمترین عملیات در هدباکس در PH، سولفات آلومنیوم یا آلوم، رزین،(مقدار رزین مصرفی 10-9 لیتر بر دقیقه می باشد) بستگی به فرآیند دارد غلظت یا کانس، دمای مواد، نسبت سرعت فوران به سرعت وایر دارد معمولاً غلظت را به حداقل می رسانند تا شکل گیری به خوبی حاصل شود و ظرفیت زهکشی و آبگیری وایر و ماندگاری هماهنگ باشد.

غلظت و دما دو متغیر مربوط به یکدیگر است و کم و زیاد کردن دهانه جت کانس به هم می خورد اصطلاحاً اگر سرعت فوران خمیر از هدباکس کمتر از سرعت وایر باشد ورقة کند شده می گویند اگر سرعت زیاد باشد ورقه شتاب یافته است.

توضیح وایر:

خمیر تشکیل دهنده ورقه یک کمربند بافت ظریف و توری مانند تا اواخر 1960 فقط از توری ها فلزی برونز فسفردار استفاده می شود. امروزه از پارچه پلی استر یا تکی رشته ای بوده بصورت یکپارچه است منفذدار بودن این پارچه آب گیری را از ورقه را بدون خروج الیاف ممکن می سازد چون دوام آنها بیشتر است.

نکته: مش: تعداد سوراخها یا منفذهای ریز که در طول و عرض وایر در اینچ مربع یا سانتی متر مربع می باشد مش گویند. مثال مش وایر 60 یا 50.

میز ما بین دو استوانه امتداد یافته اول بریست رول جامد و تو پر است در نزدیکی هد باکس است و استوانه دوم کوچ رول است کوچ رول مجهز به مکنده وکیوم می باشد و از ورقه آبگیری می کند آخرین جای وایر به آن متصل است فورفوارد رول است.

معمولا برای تولید کاغذ با گراماژ پایین از وایر دو جداره یا بامش کمتر استفاده می کند البته به طول وایر یا میز فوردینر بستگی دارد هر چه مش وایر بیشتر باشد عمل زهکشی و آبگیری سهل تر میشود

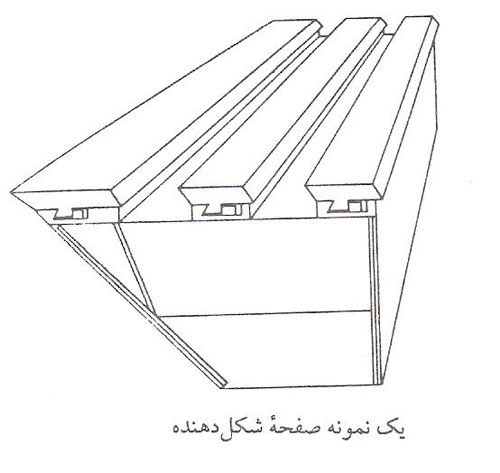

طول و این وایر ماشین کاغذ مراغه3/37 متر می باشد و عرض آن حدود 17/4 سانتیمتر می باشد در زیر وایر دو عدد forming bord یا شکل دهند وجود دارد آب سفیدی whit water با 97 درصد آب و از3 درصد خمیر را بر روی توری شکل می دهد در ضمن درجه روانی یا کانس نباید از3 کمتر باشد خمیر بعد از شکل گیری بر روی 22 عدد single fell می رسد هر چه مقدار زوایه بیشتر باشد مقدار آب گیری نیز بیشتر خواهد بود و مواد القا بیشتر فویلهای معمولاً با زاویه های 5/0 تا 3 درجه که در زیر توری پلی استر قرار می گیرد فویلها در1950بیشتری فلزی بود برای اینکه از سایش جلوگیری کنند از جنس پلی اتلینی پلی اورتانی و یا سرامیکی مقاوم در برابر سایش ساخته میشود در زیر وایر دو تا وکیوم داریم Low vacuum ر حدود 30 mm/gh و High vacuum به اندازه 60 mm/gh را اعمال می کنیم مقدار آبگیری در روی توری یا وایر 20-17درصد می باشد.

مراحل آماده سازی و تمیز سازی خمیر:

چوب های صنوبر پس از پوست کنی در داخل درام توسط سایش همدیگر پوست آنها جدا شده پوستها توسط نوار نقاله بیرون هدایت می شود گردبینه ها مورد نظر که قطر آن نباید 12سانتیمتر کمتر از50 سانتیمتر بیشتر باشد طول ان 8/2 متر بیشتر نباشد قبل از این گردبینه به چیپر رود یه دستگاه فلز گیرMetal trap کار گذشته شده در هنگام داشتن فلزی در روی گردبینه به اپراتور خبر می دهد داخل چیپر رفته چیپر مجهز به 8 عدد تیغه با آلیاژ دار مقاوم در جهت موازی با الیاف تبدیل چیپس شده چیپس مورد اندازه از ویبره اسکرین عبور کرده چیپس بزرگتر دوباره به داخل چیپر رفته تبدیل چیپس شده توسط نوار نقاله در محوطه دپو شده یک ماشین سنگین مثل لودر به داخل هاپر ریخته در داخل هاپر دو عدد تیغه به شکل حلزونی مخالف هم می چرخد چیپس ها را به داخل کانوایر یا نوار نقاله به واحد خمیر سازی هدایت می کند چیپس مورد نظر به داخل چوب بین ریخته شده عمل شستشو با آب سپس پیش بخار زنی با دمای 160درجه سانتگراد صورت میگیرد

هدف از پیش بخار زنی تا چیپس ها نرم شوند راحت تر مواد صمغی و رزین خود را از دست بدهد و دیگر در هنگام فشردن و آغشته سازی که چیپس ها نرم هستند راحت تر مواد شیمیایی را جذب می کنند زمان ماندگاری چیپس ها حدودا 1تا 2 دقیقه در دستگاه MSDاولیه آبگیری شده قادر به جذب مواد شیمیایی خواهد شد

خرده چوب محلول اغشته سازی شامل هیدور کسید سدیم یا سود سوز اور و پرکسید می باشد برای کارایی بهتر و تثبیت از سیلیکات سدیم به مواد به درون محفظه Reaction bin تخلیه می گردند حدوداً 30 دقیقه در آن باقی می مانند پس از ماندگاری خرده چوبها دوباره به دستگاهMSDمرحله دوم تا حدودی نرم شده در داخل دستگاه مواد شیمیایی و آب خود را از دست می دهد هدف از این کار فشرده کردن خرده چیپس ها یعنی بتوان آنها اب دوست تر کرد به مواد آغشته سازی نیز همان مواد به مواد شیمیایی Reaction binدومین مرحله به مدت 50 دقیقه می باشد صورت می گیرد واکنش شیمیایی چیپس به اتمام می رسد تا کامل رنگبری و نرم شده و برای پالایش دو مرحله فرستاده می شود

خمیر پس از پالایش یا ریفاینر شده به pressure screen خمیر های که خوب ریفاینر نشده دوباره پالایش شده تا درصد خشکی کم رقیق شده از سیستم غربال خارج شده و به مرحله شستشو آب میان مرحله ای میرسد خمیر آبگیری شده به درون تغذیه کننده نواریRibbon type feeder پالایشگر ثانویه تک دیسک انتقال داده شده خمیر خارج شده بهchest latency وارده می شود.

خمیر در مخزن به latencyبا white water زیر وایر مخلوط شده مخزن مجهز به همزن بوده خمیر حدوداً50 دقیقه در درون latency chestبه هم تابیدگی خمیر از بین برود.

سپس خمیرهای قابل قبول مستقیم به فیلتر هیدرو دیسک وارد می شود پس از خاتمه عملیات غربال به تغلیظ کننده فرستاده میشود هدف از این کار درصد خشکی خمیر را بالا ببرنند خمیر پس از خروج از تغلیظ کننده مستقیماً به intermediate chest وارد میشود که داری یک همزن عمودی می باشد خمیر جمع آوری شده از intermediate chest توسط پمپ ها با کانس5/4 به تاور ارسال می شود که حجم آن 2700 متر مکعب می باشد (ALkalin peroxide Mechanical pulp ) . خمیر مورد مصرفی ماشین برای تولید کاغذ 70درصد APMPو 30 درصد خمیر وارداتی الیاف بلند مصرف می شود.

کرافت الیاف بلند در واحد آماده سازی کارگران کرافت را بر روی نقالة تسمه ای انداخته و در یک مخزن هایدرو پالپر که 16 متر مکعب ظرفیت آن می باشد کرافت را با آب حل شده با کانس 5/3 به Dump chest که ظرفیت آن 60 متر مکعب می باشد و مجهز به همزن بوده توسط دیفلیکرها (کلوخه شکن) ارسالی از Dump chest به دستگاه ریفاینر (پالایش شدن) و پس از اینکه خمیر الیاف بلند به مدت30-45 دقیقه ریفاینر شد یعنی خمیر حالت پرزدار به خود گرفت به ریفاینر چیست که ظرفیت آن 100 متر مکعب ارسال می شود و بعد از آن توسط پمپ های ارسالی به blend stion ارسال می شود. (درضمن مواد افزودنی مثل پرکننده ها و رزین به blend stion صورت میگیرد). تمامی کاغذهایی که در طبقه سالن کاغذ پاره می شود یا اصطلاحاً بروک BROKE شامل ریل پالپر و شوتر و تریم وایندار و کوچ بیت است عامل بروک های مورد نظر به بروک چیست که ظرفیت آن 100 متر مکعب می باشد ارسال می شود و از آنجا توسط پمپ های 31 و 32 به بروک تاور ارسال می شود که ظرفیت آن 1000 متر مکعب می باشد.

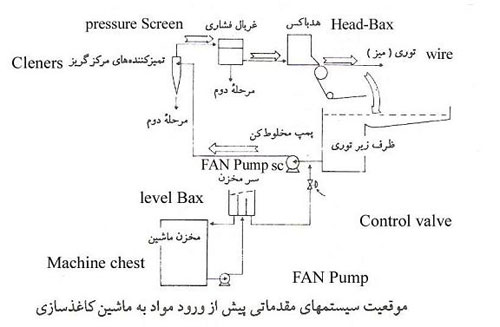

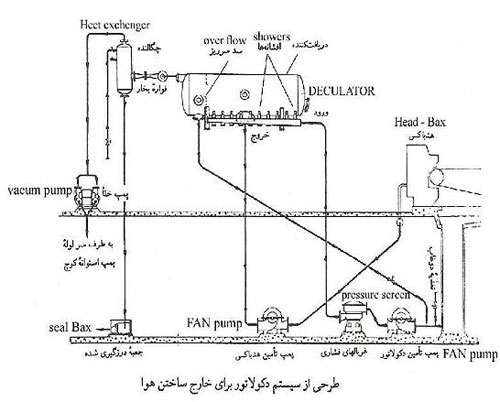

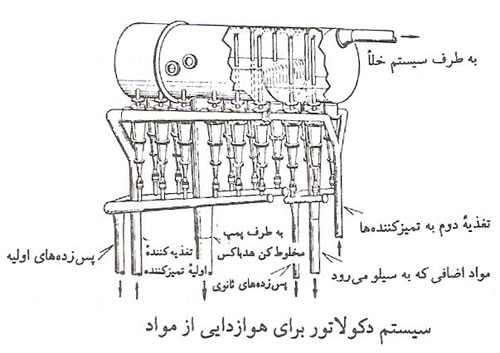

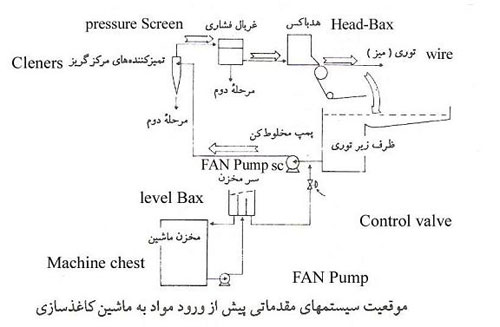

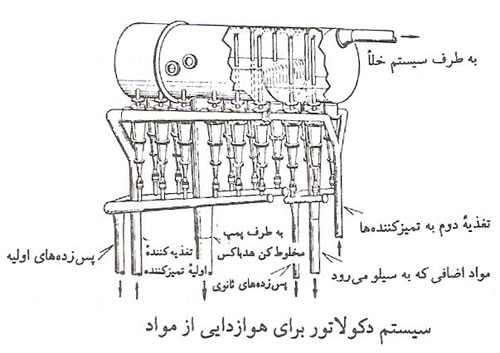

خمیرهای بروک توسط پمپ های ارسالی توسط blend stion ارسال می شود و بعد از آن به Mixing chest که ظرفیت آن 60 متر مکعب می باشد خمیرهای APMP و الیاف بلند وارداتی باهم مخلوط شده توسط پمپ به ماشین چیست ارسال می شود که ظرفیت آن 60 متر مکعب می باشد و بعد از آن پمپ های 06-07 به لول باکس ارسال می شود در ضمن کانس در لول باکس 9/ 2 می باشد که مجهزBasis valve کنترل وزنی ولو است به دهانه فن پمپ اولیه خمیر ریزی شده و توسط آب زیر وایردر داخل سیلو کانس آن کاهش یا رقیق شده و با فن پمپ اولیه به سیستم کلینرها ارسال می شود خمیرهای قابل قبول به داخل Deculator شده پس از حباب زدائی توسط وکیوم ناش عمل دیگری در Deculator انجام می دهد خمیر را درحال تعادل نگاه می دارد و توسط فن پمپ ثانویه به سیستم pressure screen وارد میشود مثل سانتیقوژ کار میکند تا بعضی موادی مثل ریزها کوچک نایلون با همراه پوشال وارد سیستم می شود بعضا باعث پلاک می گردد جلو گیری می کند اگر وارد سیستم شود باعث لمپ و پارگی میشود خمیر خروجی pressure screen توسط فن پمپ ثانویه به داخل لین هدر و بعد از آن از 24 شاخه لوله گذشته به داخل هدباکس ریخته می شود.

گرچه ورودی خمیر. ماشین کاغذ سازی باید عاری از ناخالصیها و آلودگیها باشد بسیاری از ماشینهای کاغذ طراحی شده مجهز به غربالها و کلینرها و پاک کننده ها استفاده می شود. تا مواد آلوده به سیستم وارد نشود در عمل تمیز کردن عمدتاً برای خارج ساختن مواد زاید درشت و از هم باز کردن الیاف بکار می رود کلینرها با نیروی گریز از مرکز یا سانتفوژ می باشد.

کلینرها به چهار دسته تقسیم می شود:

دسته اول : که 52 عدد می باشد بعد از تمیز سازی خمیر غیر قابل قبول به clener Reject tank1 که 50 متر مکعب می باشد ارسال می شود. خمیرها قابل قبول توسط فن پمپ اولیه بهDeculator ارسال شده عمل حباب و هوا زدایی تو سط وکیوم صورت می گیرد سپس توسط فن پمپ ثانویه به pressure screen و سلکتی فایر یک چرخه محسوب میشود بعد تمیز سازی آخرین اشغال ها درین شده خمیر تمیز به هد باکس ارسال میشود.

دسته دوم: 8 عدد تمیز کننده نیروی گریز از مرکز هستند خمیرهای غیر قابل قبول پس از گذشت دسته اول به دسته دوم ارسال می شود خمیرهای غیر قابل قبول پس از تمیز سازی به clener Reject tank2 (یعنی خمیر تمیز سازی شده به تانک 2 که ظرفیت آن 30 متر مکعب می باشد بعد از کلینر دسته دوم خمیرهای غیرقابل قبول به کلینرهای دسته سوم ارسال می شود که تعداد آن 8 عدد می باشد بعد از تمیز سازی clener Reject tank1 ارسال می شود و خمیرهای غیرقابل قبول به کلینر دسته چهارم ارسال می شود که تعداد آن 2 عدد می باشد خمیر قابل قبول از دسته چهارم خمیر غیر قابل قبول که عمدتاً از شن و ماسه و عاری از خمیر است به پساب صنعتی وارد می شود.

پس از تمیز سازی خمیر فن پمپ که اهمیت خاصی در صنعت کاغذ سازی دارد لازم است بطور دقیق و منظم باید کار کند سرعت جریان فشار آن باید پایدار باشد هرگونه تغییرات ناگهانی و ضربه ای پیش نیاید در حین حال بستگی به سرعت ماشین کاغذ دارد برای اینکه پراکندگی یکنواخت خمیر ورودی به هدباکس فراهم آید تغذیه به هدباکس از یک مخزن ثابتی Blend Station بصورت محوری وارد fan pump با کنترل دستی یا پنوماتیکی به هدباکس ارسال می شود. اگر دور فن پمپ زیاد باشد از سرعت ماشین و وایر و دهانه اسلایس یا جت پرتاب خمیر از لول باکس سر ریز میشود

مشکل حباب هوا چسبیده به خمیر در هدباکس می تواند سبب ایجاد حفره و منفذ در روی کاغذ شود دشواری در خروج آب از لیفی کاغذ بر روی وایر و ناپایداری سیستم می شود معمولاً در هدباکس در اثر همزدن و موج یافتن محلول مقدار کمی با هوا مخلوط می شود مشکل معمولاً در مرحلة خروج آب آزاد از خمیر پیش می آید آبی که خود به خود روی میز فوردینیر از خمیر خارج می شود و روی سینی های جمع کننده که آن را به مخزن white water در زیر ماشین کاغذ طراحی شده ظرفیت آن 30 متر مربع می باشد. این آب سفید مقدار زیادی هوای آزاد دارد برای رها شدن این هواها از مواد ضد کف کننده ها به نام آنتی فون استفاده می شود چون که ماده ضد کف گران می باشد در کارخانه های کاغذ سازی در ایران بیشتر از مشتقات آلی از جمله نفت سفید و گازوئیل استفاده می کنند.

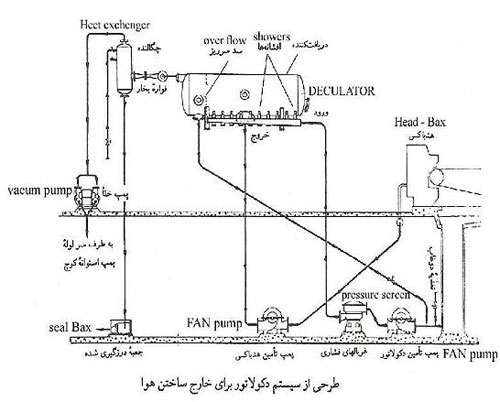

با توجه به موضوع کنترل جذب هوا و یا حباب از خمیر در ماشین کاغذ یک سیستمی طراحی شده است که یعنی هوازدایی از خمیر را انجام می دهد که بنامDeculator می باشد خمیر هوادار در مخزن توسط گرما (بخار) دیدن در سیستم کاملاً از خلاء (توسط وکیوم) خارج می شود.

پرسهای ماشین کاغذسازی:

هدف اصلی پرس ها خارج ساختن آب و ایجاد استحکام در ورقه است هدف دیگر مثل صاف کردن سطح کاغذ و کاهش حجم آن و ایجاد مقاومت کافی در ورقة نمدی منظور ثبات لیفی کاغذ در ورود بخش خشک کن می باشد.

خارج ساختن آب از ورقه با وسایل مکانیکی اقتصادی تر از انجام عمل با بخار است در ضمن خروج آب از کاغذ در تمام طول لیفی کاغذ باید یکنواخت پایدار باشد بطور ورقه بهنگام ورود خشک کن در تمام عرض خود رطوبت نسبتاً یکسانی داشته باشد.

اگر در پرس ما ایراد و اشکال باشد آبگیری درست در یک منطقه انجام نگیرد در نهایت در سطح لول کاغذ خود را نشان می دهد سر جلو کاغذ و یا سر عقب نم دارد و یا بستگی به خمیر زیاد در سر جلو و عقب و یا در لودها دارد باید لودها در پرس باید یکسان و یکنواخت باشد در کارخانه کاغذسازی مراغه سه عدد پرس داریم که آرایش پرس ها توین وِر که در اندازه نسبی استوانه ها و جعبه های مکش آشکار است.

در پرس یک فاز اول، فشار و تراکم آغاز می شود آب و هوا از ورقه لیفی گرفته و به فلت انتقال یافته توسط یول باکسها در پرس یک 2 عدد می باشد آب و هوا جذب شده به فلت را تمیز می کند اگر فلت کثیف باشد لیفی کاغذ به فلت نمی چسبد باید عمل کاستک واش و آب گرم مخلوط می کنند عمل شستشو انجام می دهند. در پرس دو ورقه اشباع می شود فشار هیدرولیکی بوسیلة پرس اشرویس نیپکو حرکت آب از کاغذ به فلت انجام می گیرد. در فاز سوم فاصله دو تا پرس رو فشار به افزایش می گذرد تا اینکه فشار سیال یا مایع منظور همان آب خارج شده از لیفی کاغذ می باشد به ایده آل برسد. در فاز چهارم هم کاغذ و هم فلت منبسط توسط پرس سه. اشرویس نیپکو کاغذ به حالت غیر اشباع در می آید باید از فلت های نمدی بهتر استفاده کنیم شرایط جذب آب از ورقه برای کاغذ آسان و سریع باشد و آب سریع از خود بیرون دهد.

در پرسها محدویت هایی باید در نظر بگیریم در پرس دو، یکی مربوط به آب از ورقه و دیگری فشار معین یعنی هر قدر ورقه آسانتر آب خود را از دست دهد و یا خمیر آزاد تر باشد فشار پرس را زیادتر می کنیم. در صورت محدود بودن امکان جریان آب فشار زیاد باعث می شود کاغذ لیفی شکل خرد شود اگر این پدیده زیاد باشد سبب تخریب در ورقه لیفی صورت می گیرد.

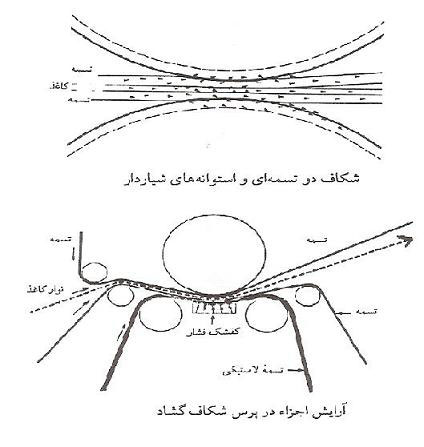

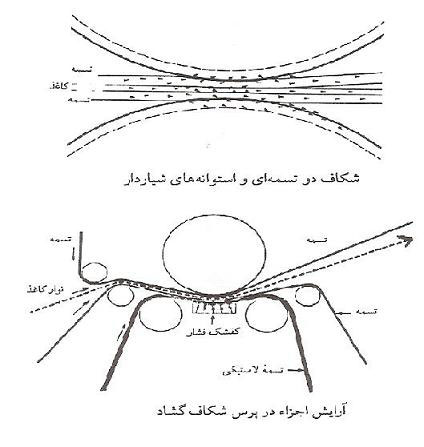

پرسهای اولیه از نوع استوانه ای ساده بودند خروج آب در این پرسها بسیار محدود بود چون که در داخل شکاف یا حرکتهای عرضی آب خارج می شد از اوایل 1900پرسهای مکشی تکامل یافت سوراخها و مشبک مسیری آسان برای فرار آب فراهم می آورد آب توسط وکیوم و یا مکش داده می شود و با نیروی گریز از مرکز آب بیرون ریخته شده.

پرسهای استوانه ای شیاردار از ابتکارات جدید در طراحی پرسهای عرضی است توسط شرکت Beloit در سال 1963 ساخته شد این شیارها از 1/0 اینچ عمق تا 02/0 اینچ عرض دارد در هر اینچ مربع 8 شیار دارد آب از شیارها مکش داده و توسط نیروی گریز از مرکز دفع می شود و سطح استوانه با آبپاش و کاردک تمیزسازی می شود (منظور این عمل به چشم دیده نمی شود در داخل استوانه ساکشن رول و کوچ رول می باشد) نوع دیگر استوانه پرس مته کاری شده سوراخها کوچکتر و متراکم ترند در نتیجه فاصله حرکت عرضی آب کوتاه تر می شود کارآمدترین پرس امروزه پرسهای جریانی محدود است پرسهای دو فلته یعنی آبگیری از هر دو جهت می توان انجام گیرد برای پرسهای (دو فلته) از کاغذهای گراماژ بالا با وزن پایه بیشتر از 130 گرم و متر مربع نیز مفید است.

و در سرعت بالای نیزاستفاده میشود چونکه ابگیری گریزی از فلت اولیه به ثانویه سریعتر باشد فلت های ثانویه در داخل پرس ها طراحی کردنند این طرح دو فلته در ماشین کاغذ مراغه منسوخ شده است

جنس فلت ها:

این فلت ها دارای سطحی تهی در راستای ماشین در نقاط تقاطع برای ذخیره آب می باشد. این خاصیت تراکم ناپذیری بر اثر رزین اندود کردن الیاف تشدید می شود بر اساس علم و تجربه می توان تشخیص داد کدام فلت در وضعیت عملیاتی خاص در ماشین کاغذسازی استفاده کرد در بازار از انواع مارکها از جمله آمریکا، ایتالیا، آلمان، هندوستان، کره ای و غیره می باشد.

کار فلت ها ایجاد تنش و تنظیم و موقعیت پرسهاست باید شرایطی ایجاد شود فلت آبگیر باشد و آب را در خود نگه دارد و منافذ آن باز باشد بستگی شرایط تعداد عملیات می توان انجام داد از قبیل روشهای مکانیکی و شیمیایی یا تلفیقی از هر دوی آنها در سیستم های مکانیکی ایده آل از انرژی هیدرولیکی بصورت شاور های و یا دوش های کم فشار یا پرفشار در مابین فلت ها در و یا از جمله شاور کاستیک برای نرم کردن و تمیز کردن فلت تعبیه شده است مواد زاید شده از فلت توسط یول باکس با وکیوم اعمال شده 230 mm/ gH در پرس یک می باشد و در پرس دو، سه 130 mm/gH می باشد فلت تازه ابتدا جذب ضعیفی از راه موئینگی دارد و پس از چند روز کار خواص آن بهبود می یابد اگر فلت تمیز و خوب مراقبت شود کارایی خوبی به ما خواهد داد در ضمن زمانی که ماشین خاموش است حتماً فلت ها باید شل شوند و مرتب در هر وعده با آب خیس شوند قبل از استارت ماشین باید کلیه فلت ها و گاید فلت ها وگاید وایر چک شوند و با چراغ قوه لابه لای فلتها نگاه کرده از جنس فلز و پیچ و غیره نباشد.

کاغذ بصورت لیفی شکل به خود گرفته تیل کاغذ توسط Hکاتر با فشاراب برش داده همزمان به داخل کوچ بیت ریختن اپراتور ماشین پیک آپ رول کلوز و لود کرده به وایر در داخل پیک رول یک خط High vacuum اعمال شده خمیر لیفی به فلت چسبیده وارد پرس یک می شود. بر روی center roll سوراخهای به ابعاد 8mm تعبیه شده عمل آبگیری و کیوم اعمال می شود در ضمن لود بار در سر جلو 48 bar و در سرعت آن 50 bar می باشد عمل آبگیری از زیر نمد یا فلت انجام می گیرد.

حرکت ساکشن رول بر خلاف عقربه های ساعت می باشد بر روی center roll یک رول گرانیت رول یا سونیت رول قرار دارد بر موافق حرکت عقربه ساعت می باشد کاغذ به گرانیت رول چسبیده البته گرانیت رول داکتر نیز کار گذاشته کاغذ لیفی به جان گرانیت رول نپیچید به پرس رول می رسد به پرس اشرویس نیپکو بوسیله روغن هیدرولیکی مجهز به کنترل است کاغذ زیر قرار دارد و بالا فلت و یا نمد رول نیپکو می باشد الیاف لیفی شده به پرس 3 می رسد در پرس 3 کاغذ لیفی شکل توسط فلت از مابین نیپکو و گرانیت رول گذشت به گرانیت رول چسبیده رول گرانیت به مجهز به داکتر می باشد.

استارت ماشین کاغذ:

1-اول باید ریجکت تانک باید 70 درصد اب الیا فدار و کلینر تاور به علاوه 2B و 2A پراز اب باشد سیستم از لحاظ اب مشکل نداشته باشد.

2-سلکتی فایر و اسکرین..با پمپ 62 روشن میکنیم ولوها بروی اتوماتیک قرار می دهیم و مخازن و ابریج فلو به حد نصاب برسد.

3-کلینرها که چهار دسته اند به ترتیب از دسته چهارم روشن میکنیم الی آخر4 با همزمان روشن کردن کلینر دسته دوم اتوماتیک ولوها باز می شوند با پمپ25 اسکرین وسلکتی فایر را روشن میکنیم.

5-پمپ هاب 09و 08که مربوط به حوضچه وکیوم و Deculator می باشد روشن میکنیم.

6-فن پمپ اولیه وثانویه را روشن میکنیم سیستم X ولوها قرار می دهیم یعنی یک طرف عمل می کند سیستم لول گیری شده و تخلیه هوا صورت می گیرد.

7-بعد از بررسی وایرو اطمینان روی کرال بعد روی Ran قرار می دهیم سپس وکیوم های زیر وایر باز می کنیم آب را از هد باکس یا فلو باکس برای تنظیم یا دهانه اسلایس بر روی وایر می دهیم سیستم اماده خمیر گیری می باشد.

استارت کردن پرسها:

1-اول با چراغ قوه با بررسی کاملا اطمینان گاید فلت ها و عاری از اجسام غیره فلزی باشد با اب فلت را کاملا خیس می کنیم پرس اول را رو حالت کرال روشن می کنیم بوسیله شاورهای آب و کاستیک پرس را اماده کرده و پرس یک را خاموش و به حالت کلوز قرار می دهیم.

2-فلت پرس دو خیس و از هر لحاظ بررسی کرده به آرامی به حالت کرال روشن می کنیم سپس از اطمینان به حالت Ran قرار با سرعت ماشین تنظیم می کنیم.

3- فلت پرس سوم را خیس بررسی از هر لحاظ کرد ه روی حالت کلوز و سپس با کرال روشن با اطمینان کامل آن بروی Ranقرار می دهیم (تمامی وکیوم ها در ساکشن رول پیک آپ رول و کوچ رول و پرس یک روشن می کنیم).

لیفی کاغذی پس از گذشت پرسها تریم توسط H کاتر با فشار آب بریده شده اپراتور تریم را توسط باد از سنتررول به پرس سوم انتقال داده اپراتور ماشین با دست به پولی طناب داریرها پرتاب کرده طناب شیت کاغذ را قیچی کرده بطرف خشک کن ها هدایت می کند رطوبت حدود 45 درصد خشکی و 55 درصد رطوبت وارد درایر یک می شود.

که تعداد سیلندر خشک کن یک 9 عدد می باشد که با یک موتور DC نیرو توسط و گیربکرس شاتون سیلندرها می چرخند سیلندرهای بالا همه آنها شماره فرد می باشد سیلندر شماره زوج در پایین قرار دارد طناب و فلت پوشش هر درایر جدا بوده فلت درایر یک و دو نمدی و پشمی می باشد بقیه از پلی استر می باشند.

برای اینکه کاغذ هر طرف کاغذ مرطوب کاملاً خود را بگیرید و کاملاً الیاف به هم پیوست شوند آوردند درایر یک کاغذ در روی سیلندرها بالا حرکت می کند و در سیلندرها و پایین بر روی فلت نمدی حرکت می کند.

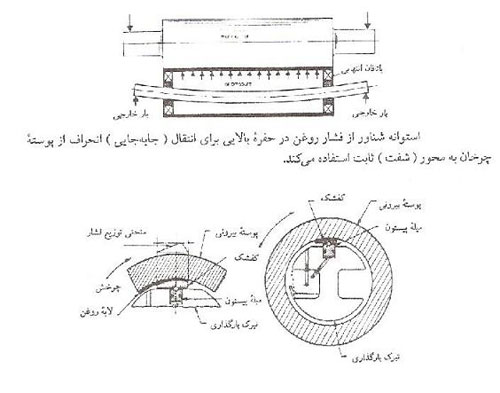

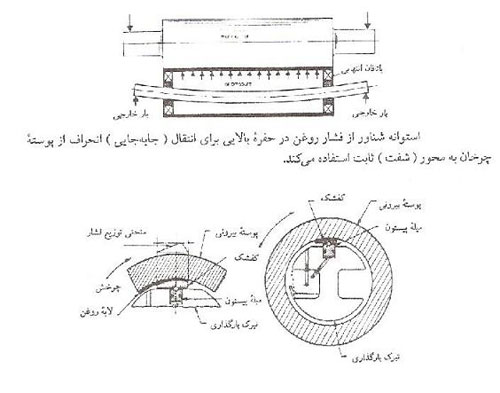

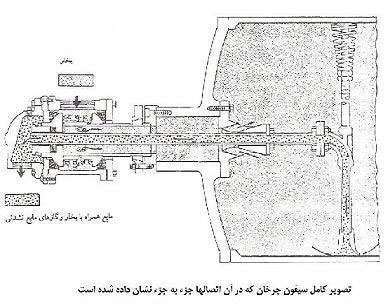

برای ورود بخار مرطوب به داخل استوانه خشک کن یا سیلندر دو عدد لوله در سر عقب وجود دارد یکی به عنوان بخار ورودی و دیگری خروجی کندانس یا آب مقعطر است در داخل سیلندر یک سیفون ثابت کار گذاشته شده است با افزایش سرعت سیلندر کندانس حاصله و شبنم توسط گرانش و نیروی گریز از مرکز به گرداگرد سیلندر چسبیده توسط وکیوم از سیفون این کندانس خالی شده اگر وکیوم ما خوب کار نکند و آمپر بکشد آن سیلندرها پر از کندانس شده است و باعث پارگی و چین و چروک در کاغذ می شود قطر سیلندر های خشک کن استوانه ای ماشین کاغذ مراغه 60 اینچ یا 152 سانتی متر می باشد.

V=p r2.L

V=3/14´0/762´ 4.2

V=7.62 m3 ´1000

V= 7600 Litr

تقریباً بدون احتساب ضخامت پوسته سیلندر این عدد بدست امده اگر ضخامت پوسته را کم کنیم حجم صحیح سیلندر را نشان خواهد داد یک سیلندر علاوه بر بار سنگین خود بار خارجی خود با آب مقعطر پر شده باید تحمل کند DC بتواند آن را با سرعتهای معین بچرخاند بالطبع به مشکل خواهیم خورد خسارت مالی نیز بر خود همراه خواهد داشت از جمله شکستن فنر کوپلینگ و بلبرینگ و غیره ...

در خشک کنهای تونلی که کلاً برای واحدهای Coating به صورت افقی طراحی می شود کاغذ روغن اندود شده و یا روکش شده ازجمله مواد نشاسته و غیره د ر واحد Coating خورده و از IR گذشته توسط ماورای بنفش و دمای 650درجه سانتی گراد با فاصلة 4 سانتی متری گرما توسط دمنده ها به کاغذ می دمد و کاغذ خشک شده95 درصد حد رطوبت مورد نظر 5 درصد پیچیده می شود.

کلاً steam گیری در خشکن ها به صورت زیر می باشد بخار تولیدشده در بویلر6-7 بار با دمای160 درجه سانتگراد به هدر فرستاده می شود در لین اصلی یک کنترل ولو به شماره(5002)را به آرامی باز می کنیم ست پوینت در مرحله اول5/2 بار قرار می دهیم برای هدر یک لین اصلی وارد میشود و چهار لین خروجی داریم.

1- بیشترین مصرف بخار درایرها سه و پنج داریم 2-هودها و فن ها 3- سیلو تانک روغن. وارم واتر 4-لاین کوچک برای اسپری کردن بخارIR بروی کاغذ

برای اینکه سیلندرها سرد هستند ابتدا بخار کمتری به داخل سیستم اعمال می کنیم باید تمامی درین ها سپریتورها و استیم تراپ باز باشند اگر داخل چرخه اب وجود داشته باشد ابها با بخار از درین ها خارج شوند بعد از خروج بخار از درین ها انها را می بندیم برای داریر اول بصورت پله steam flash می دهیم

سپس ولو مربوطه به داریر سوم (5007) و پنجم(5012)را باز می کنیم برای این د اریرها از بخار زنده استفاده می کنیم بیشتر خشک کن و طولانی آن درایر سه می باشد از سیلندر 17 شروع و 39 اتمام می یابد. این اعداد از لحاظ steam می باشد از لحاظ ساکشن به6 قسمت تشکیل شده است ساکشن یک از9 سیلندر دوم از 8 سیلندر سوم از 8 چهارم از 8 سیلندر پنجم از 6 سیلندر و ششم10سیلندر تشکیل شده است.

برای خشک کن چهارم که 3سیلندر و به شماره های 40 و 41 و 42 می باشد خشک کن پنجم 7 سیلندر49 کلولینگ سیلندر می باشد برای خود جداگانه موتورDCفلت داشته در این سیستم منسوخ شده است از بخار زنده با درجه ˚160 با فشارbar 8/4 برای درایرها استفاده میشود البته مقدار مصرف بخار بستگی به گراماژ کاغذ هم دارد.

سیلندر 49 که کلوینیگ سیلندر گفته می شود کاغذ خشک شده را تا حدودی خنک کند و برای غلتک زنی اتو کردن کاغذ آماده کند.

برای خشک کن سوم، بخار زنده مصرف می کنیم steamبرگشتی بوسیله اختلاف فشار روی عدد50 درصد قرار می دهیم بخار استفاده شده به داریر ما قبلی خود یعنی به خشک کن ها دو و یک می فرستیم کندانس حاصله از بخش درایرها توسط وکیوم بر خشک کن ها اعمال می کنیم سیلندرها باسرعت می چرخد کندانس بوسیله نیروی گریز از مرکز به جان سیلندر می چسبد با سیفون کنتاکت میشود توسط وکیوم کندانس یا حاصل بخار آب و شبنم را به سپریتور ها انتقال می دهیم و برای هر خشک کن جداگانه سپریتور تعبیه شده است پمپ های کار گذشته شده در سپریتور کندانس حاصله را به کندانس مادر هدایت می کند کندانس مادر دو تا پمپ دارد. یکی همیشه به عنوان وایپس می باشد آب گرم 100-90 درجه کندانس مادر واحد بویلر ارسال می کند دو بار چرخه بخار ادامه می یابد در ضمن برای تولید هر تن کاغذ 3 تن بخار مصرف می شود. یک اپراتور خشک کن یا درایر من باید تمامی سپریتور کندانس ها را کنترل کند سیلندری که پر از کندانس شده موتور DC آمپر می کشد باعث brake می شود.

اگر سیلندر بیش از حد داغ باشد کاغذ به جان سیلندر می پیچد برای خشک کردن کاغذ دو نوع steam تعریف شده است یکی Ran و دیگری در حالت brake در حالت Ran بیشترین بخار را بر سیلندرها را اعمال می شود و brake از کمترین بخار استفاده می شود تا سیلندر از حد متعارف خنک نشود اگر موقعی کاغذ پاره شده است از زدن steam زنده غافل شدیم انتظار نداشتم باشم که کاغذ را از حد معمول سوار کنیم چون کاغذ بد شدت خشک می شود به جان سیلندر می پیچد .باید شیت کاغذ حدودا 8-7درصد رطوبت داشته باشد

سایز پرس که از دو رول fix Roll و Parss roll تشکیل شده است پرس رول پنو ماتیکی است فشار سر عقب و سر جلو با لود یکسان مثلاً 4 بار است. کاغذ بصورت مایل از خشک توسط طناب حرکت کرده و در بالای سایز پرس یک رول بنام paper roll است کاغذ را بصورت عمودی در میان دو تا رول سایز پرس قرار می دهد که جنس رولها از تو پر فلزی می باشد کاور پوششی رول ها از جنس مقاوم در مقابل سایش است

استارت درایر:

1- ابتدا با چراغ قوه تمامی فلت ها را چک کرده عاری از هرگونه اشیاء فلزی باشد طناب ها پن گایدها را چک میکنیم درست کار کنند.

2- باید دمای تانک روغن در تابستان بالای35 درجه باشد در زمستان 50 درجه تا بتوان سیلندرها را استارت کرد اول بحالت کرال بعد تا حدودی سیلندر ها گرم شدند برای حالت Ran قرار می دهیم بترتیب شماره داریر از یک شروع به استارت می کنیم باسرعت سنج تمامی سرعت ساکشنها و سایز پرس را کنترل می کنیم.

3- داریر من خیلی حواس داشته باشد در اول استارت احتمال دارد فلت ها عقب جلو بروند اگر همچین اتفافی رخ داد چه در بالا و پایین اگر فلت جلو کشید فرمان پن گاید را بر موافق عقربه ساعت می چر خانیم تا فلت در سر جای خود بنشیند اگر فلت عقب رفت عکس آن را انجام می دهیم و به ابزار دقیق خبر می دهیم رفع اشکال کند

4- هر داکتر می تواند یک متر بر دقیقه سرعت بکاهد در هنگام سوار کردن شیت کاغذ تمامی داکترها باید خوابانده شوند بعد از سوار کردن کاغذ داکترها بالا را از سیلندر جدا می کنیم

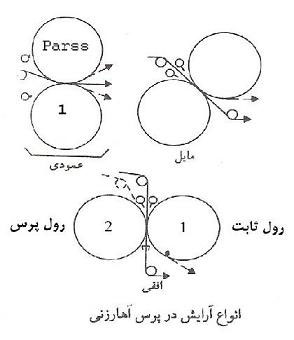

5- اول باید داکتر کلندر را کنترل کرده ابتدا پمپ روغن کلندر را روشن می کنیم سپس با مشتقات الی مانند نفت گازوئیل کلندر را تمیز می کنیم عمل کلوز را انجام می دهیم تا این که شیت از کلندر رد کردیم روی لود قرار می دهیم آرایش رولهای متداول در سایز پرس به شکل زیر می باشد.

و در بالای هر دو رولها شاور نشاسته قرار دارد درجه حرارت نشاسته نباید کمتر50 الی 60 باشد1- هدف آهار زنی پر کردن خلال فرج کاغذ – مقاومت آن را افزایش می دهد کاغذی که نشاسته خورده درجه رطوبت آن دوباره به حد 55 درصد رطوبت می گیرد در ضمن نشاسته اضافه از هر دو طرف رول به مخزن نشاسته ارسال می شود بر اینکه نشاسته به سیلندرها بعد از سایز پرس داغ نچسبد در زیر سایز پرس CB یا air turner بکار گذاشتن تا دو عمل را انجام دهد 1-یکی به عنوان رول ایفا نقش می کند 2-کاغذی آغشته شده نشاسته تا حدودی با دمنده هوا از CB به رویه کاغذ است اولین رویه کاغذ که سیلندر شماره 40 می باشد تا حدود نشاسته را خشک کرده و سیلندر نچسبد. معمولاً درایر پنج ما بیشترین گروه بخار را به کاغذ اعمال می کنیم زمانی که به کاغذ نشاسته خورده کاغذ با حدود 95 درصد خشکی و 5 درصد رطوبت غلتک زنی شود.

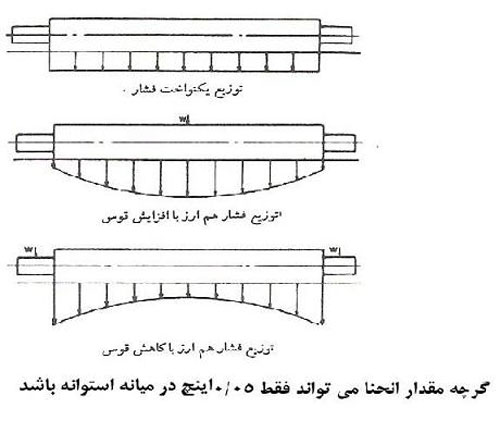

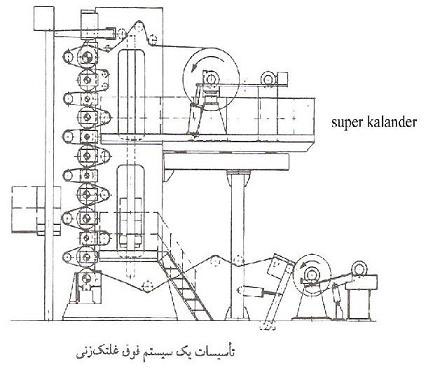

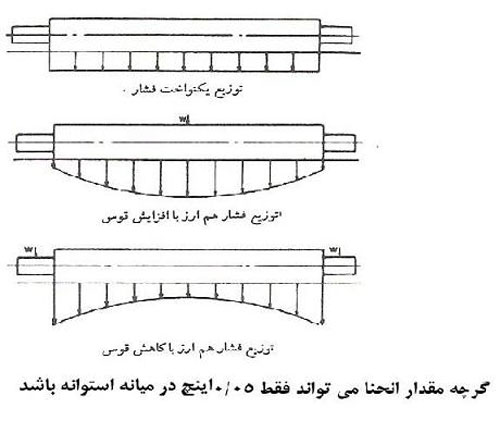

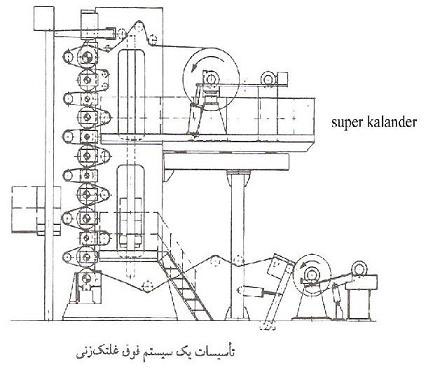

شرح کامل کلندر:

یک کلندر و یا سوپر کلندر متشکل از یک سری استوانه هایی است که بطور عمدی قرار گرفته است یک در میان از فلزهای سخت و صیقلی و نرم مواد لیفی فشرده ساخته شده اند ورقه کاغذ از یک ورقه کاغذ به استوانه بالایی هدایت می شود از میان شکاف های متعدد می گذرد و از پایین خارج می شود به طرف ریل درام هدایت می شود این دستگاه برای تکوین صافی و نرمی و جلا و درخشندگی در کاغذهای مرغوب بدون اندود و اندود شده بر کاغذهای چاپ و تحریر بکار می رود.

تلاش حاصل از سوپر کلندر مربوط به رولهای فیبری است که خواص الاستیک و یا پلاستیک دارند بر اثر فشار و وزن رول فلزی در سطوح تماس به رول غیر فلزی تغییراتی در سطح غلتک غیر فلزی پیدا شده و گسترش می یابد ورقه در تماس در سطح رولهای فلزی پرداخت می شود. اگر رولهای فلزی یا فیبری به دنبال هم بیاید مانند این شکافها معکوس شود و دو رویه ورق کاملاً صاف صیقلی می شود.

ماهیت رولهای کلندر توپُر است و با سختی مشخص می شود در مقابل گرما و سایش مقاوم هستند سوپر کلندرها معمولاًهم در ماشین کاغذ و مثل واحد Coatingاستفاده می شود زیرا استوانه های تو پر غیر فلزی ماهیت ظریف و حساس دارند این استوانه ها براثر نشاسته خوردن به خود آشغال جمع شده (اندود کردن) در شکاف ها به آسانی صدمه دیده و خراشیده می شوند و نقش های اجتناب ناپذیری بر روی کاغذ می گذارند و رول آسیب دیده باید تعویض گردد.

اگر بیش اندازه کاغذ مورد نظر رطوبت داشته باشد در کلندر ما به مشکل بر می خوردیم چون که کلندر عمل پرس در لود را انجام می دهد کاغذ ظریف بود. رطوبت بیش از حد داشته باشد کاغذ لهیده می شود و عمل چروک را در خود بروز می دهد.

زمانی با موفقیت پشت رو تیل کاغذ از سایز پرس نشاسته خورده شیت از کلندر رد شد استیم روی Ran قرار می دهیم دستور پهن شدن کاغذ صادر می شود کلندر یا غلتک زنی متداول در صنعت کاغذ سازی است برای کاغذهای چاپ و نشر و کاغذهای مرغوب از سوپر کلندر استفاده می کنند.

کلندر موجود در کارخانه صنایع مراغه تشکیل شده است از دو رول یکی ثابت دیگری توسط نیروی باد یا پنوماتیکی باز و بسته و لود می شود رول زیرین توسط فشار روغن عین رول نیپکو فشار را از پایین به بالا اعمال می کند موقعی کاغذ از کلندر عبور کرد روی لود قرار می دهیم تا کاملاً دو تا رول به هم مماس باشد در ضمن برای رولها خشک کنها و کلندر داکتر کار گذاشته شده است داکتر کاملاً مماس با رول باشد اگر فاصله داشته باشد کاغذ از جنس مواد سلولزی نرم بوده با سرعت حرکت می کند به ما بین سیلندر و داکتر نرود. هدف از غلتک زنی صاف و صیقلی کردن کاغذ می باشد.

در کلندر پنج عدد سلکتور وجود بنام های1- لود مرکزی 2- لود سرعقب - لود سر جلو4- فشار لبه جلو

5- فشار لبه سر عقب و جلو لود مرکزی هستند و لودهای بوسیله روغن هیدرولیکی می باشد. اگر از هر طرف لبه کاغذ چروک داشتیم فوراً لود آن منطقه را کم کرده سر مخالف آن را به اندازه میلمتری زیاد می کنیم و کاغذ به قرقره می پیچد به لول دست می زنیم ببینم کدام طرف شل پیچید لود آن را طرف کم می کنیم به حدی که چروک ندهد اگر لبه چروک می دهد لود مرکزی را زیاد کرده باید آنقدر کار و تجربه به کسب کنیم تا بتوانم بر مشکلات در کار فائق آیم رول پیچیده شده حدوداً 5 تن می باشد از چرخه تولید خارج شده وایندر رفته بعد تریم گیری اندازه مربوطه برش و دوباره پیچید می شود بعد از آزمایشات تکنیکال به بازار مصرف انتقال می یابد.

نکته ها پارگی از قسمت تر ماشین و عوامل که کاغذ brake می شود.

1- وجود هوا در سیستم بسته گردش مایع و خمیر

2- نوسانات شدید در فشارهای پمپ های ارسالی هدایت خمیر مثل فن پمپ اولیه و ثانویه

3- تنظیم نبودن PH در محیط گردش در سیستم

4-تنظیم نبودن دهانه اسلایس یا جت پرتاب خمیر با سرعت وایر و ماشین

5-نوسانات برقی بر روی میز فوردینر و ناهماهنگی در سیستم

6-وجود سوراخ در توری با وایر الیاف سوراخ شده پرس انتقال می یابد کاغذ barek می شود.

7-وجود لک های روغنی مثل گریس چسب و رنگ در نقاط مختلف توری، فلت پرسها

8-تنظیم نبودن جعبه های خلاء (وکیوم باکسها)

9-تنظیم نبودن مقدار خلاء در داخل کوچ رول و سکشن رولها

مطالب مشابه :

ژئوتکستایل شده از الیاف پلی پروپیلن و پلی استر در عرض های درخواستی تا 4 متر و گراماژ چیست ؟

تاريخچه كاغذسازي12- هماهنگ نبودن گراماژ در عرض ماشين كاغذ در روي توري . 13- فرسودگي توري واير و فلت (سوراخ شدن)

آشنایی با چاپهنر اسلامی چیست آشنايي با كاغذ و انواع آن، ابعاد و گراماژ كاغذ

نخستین کتاب دارای سند ملکی در ایران کاغذی که برای چاپ این قرآن در نظر گرفته شده، از نوع کاغذ کتان با گراماژ 70 یا 80 چیست

نکات کلیدی برای بهتر درست کردن انواع ژله ژلاتین را دارید نوع پودری آن را تهیه کنید که در بسته بندی هایی با گراماژ چیست ؟ آب در

بازیافت کارتنودر مجموع هدباکس تعیین کننده گراماژ کاغذهاست و بسیار اهمیت دارد چون اشکال » مرغ سبز چیست

ماشین کاغذ و فرایند تولیدمعمولا برای تولید کاغذ با گراماژ پایین از وایر دو به ریفاینر چیست که ظرفیت آن 100 متر

information of paperکناره چیست ، کارت ویزیت ، کارتهای دعوت و بسیاری دیگر که به نسبت اندازه و گراماژ در

برچسب :

گراماژ چیست

|