جذب كلرايد و H2S با جاذب اكسيد روي

جذب كلرايد و H2S با جاذب اكسيد روي H2S absorption

جذب کلراید و ترکیبات ارگانوکلراید از گاز خوراک ( HCL ABSORPTION)

در صورتی که در خوراک HCL و ترکیبات کلرایدی وجود داشته باشد ، با استفاده از جاذب های پایه الومنییم با ساختار قلیایی در همان دما و فشار در بستر کاتالیستی قبل از HDT از گاز ورودی جدا می شود، در یک نمونه از این دسته کاتالیست ها ، هید رو کربنات سدیم با HCL بصورت زیر واکنش می دهد :

(14) Na3(OH)(CO3) + 3HCl ↔ 3NaCl + 2H2O + CO2

کلرید سدیم تشکیل شده در ساختار جاذب می ماند . برای مقادیر بالای کلراید ،جاذب با یک ماده که دارای قلیاییت و دانسیته و تخلخل مناسب باشد استفاده می گردد. مقدار جذب تا مقادیر خیلی کم (کمتراز PPbv 5 ) در بستر های جاذب جدیدامکان پذیر شده است .

H2S absorption

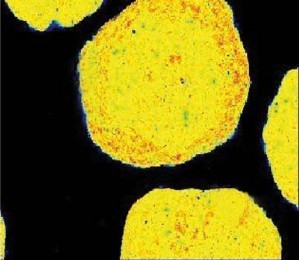

H2S توسط ماده جاذب اکسید روی ZNO ، در شرایط دما و فشار مشابه با هایدروتریتر ، 400-350 درجه و bar 40-35 طبق واکنش زیر انجام می شود :

(15) ZnO + H2S ↔ ZnS + H2O

بازدهی جاذب اکسید روی بستگی به تخلخل و سطح و دانسیته جاذب دارد . هرچه دانسیته بیشتر باشد مقدار ظرفیت تئوری جذب گوگرد در واحد حجم ،مانند kg S/m3 ، زیادتر خواهد بود اما بدلیل کاهش تخلخل مقدار جذب H2S در ناحیه فعال ماده جاذب کمتر خواهد بود . برعکس کاهش دانسیته باعث تخلخل زیاد و افزایش جنبش مولکولها و تشکیل حفره هایی با سطح واکنش مناسب خواهد شد .

جهت افزایش ظرفیت ماده جاذب ، طراحی و ساخت آن بر اساس افزایش تخلخل برای یک دانسیته مناسب انجام می شود . پروسه سولفور گیری همراه با گترس ساختار شبکه بوده زیرا حجم مولی ZnS بیش از ZnO می باشد و بهمین دلیل باید اکسید روی تخلخل مناسب داشته باشد که این انبساط را تحمل و حفره ها و سطح واکنش از ZnS پر نگردد. کاهش تعداد حفره ها و پر شدن انها ظرفیت واقعی دریافت H2S را نسبت به ظرفیت تئوری کمتر خواهد کرد .

در جدول زیر سه نمونه از جدیدترین جاذب های اکسیدروی که از تکنولوژی گرانول کردن مولکولهای ZNO استفاده می کند نشان داده است :

| PURASPECJM 2020 | KATALCOJM 32-4 | KATALCOJM 32-5 | Product |

| 2.8 – 4.75 | 2.8 – 4.75 | 2.8 – 4.75 | Size, mm |

| 0.84 | 1.14 | 1.35 | Loaded density ,kg/l |

| 87 | 93 | 92 | Zinc oxide ,wt% |

| 80 | 45 | 35 | Surface area ,m2/g |

| 0.49 | 0.3 | 0.26 | Pore volume ,ml/g |

| 305 | 415 | 490 | Theoretical S pick up ,kg S/m3 |

Ultrapurification

جهت رسیدن به مقادیر کم گوگرد تا حدود 10 – 50 ppbv از ترکیب

کاتالیست HDT ، کبالت مولیبدن و نیکل مولیبدن ، همراه با جاذب اکسید روی

،ZNO ، استفاده کرد .در پر وسس های جدید با استفاده از موادی بر پایه مس

مانند PURASPEC 2084 از شرکت JONSON MATTY می توان به پالیش گوگرد در

حد خلوص بالا و زیر PPbv 10 دست یافت . با استفاده از این بستر در صورتی که

H2S,COS و ارگا نو گوگردها جذب نشده باشند از طریق مکانیسم جذب سطحی روی

سایت های فلز مس جذب می گردند. تنها عامل محدود کننده ،سطح فلز بوده که

ظرفیت جذب را در این جاذب به مقدار 1-2 wt% گوگرد می رساند .

معمولا از این جاذب ها به صورت یک لایه در پایین بستر جداکننده H2S یا

زینک اکساید بد در قسمت سرعت بالای گاز قرار می دهند .این جاذب ها مانند

کاتالیست LTS نیاز به حفاظت خاصی بدلیل قابلیت اکسید اسیون شدید و تولید

گرما دارند.

Combined Products

می توان کاتالیست هایدروتریتر و زینک اکساید بد را به شکل مخلوط استفاده کرد . از مزایای این مخلوط می توان جذب سریع H2S توسط اکسید روی اشاره کرد که ممکن است در اثر تاخیر در جذب ، H2S در واکنش برگشت در مجاور با CO2 دوباره به COS تبدیل گردد.

-------------------------------------------------

----------------------------------------------------------------------------------------------------------------------------

ريفرمينگ متان با بخار STEAM METHAN REFORMING

چگونه متان در مجاور كاتاليست شكسته مي شود؟

تکنولوژی ریفرمینگ بخار از سالهای 1920 به بعد استفاده شد اما از سالهای 1950 به بعد به عنوان پروسس جهت تولیدگاز سنتزاز ترکیبات گاز بکارگرفته شد .

نکته کلیدی این واکنشها خاصیت گرماگیری بالای آن بوده که نیاز به دمای بالا داشته و تجز یه اولین باند H—C مرحله کنترل کننده واکنش می باشد . همانطور که در روابط زیر نشان داده می شود واکنش های C2+ غیر قابل برگشت هستند (واکنش 16 ) ، اما تجزیه متان ( واکنش 17 )رابطه تعادلی با واکنش تشکیل متان به شکل واکنش برگشتی می باشد .واکنش WGS ( واکنش 18 ) اتفاق می افتد و در حال تعادل یا نزدیک به تعادل می باشد:

(16) CnH2n+2 + nH2O ↔ nCO + (2n+1)H2

(17) CH4 + H2O ↔ CO + 3H2 Δ H = +206kJ/mol

(18) CO + H2O ↔ CO2 + H2 Δ H = -41 kJ/mol

برای رسیدن به سطح مناسبی از تبدیل و داشتن یک محصول در جریان خروجی ،

واکنش در فشار bar 40-30 و دمای 900-500 درجه انجام می شود . در این شرایط

واکنش ها سریع انجام می شوند اما به واسطه نیاز به استحکام و مقاومت

مکانیکی زیاد کاتالیست ، نفوذ داخل حفره های کاتالیست نسبتا کم می باشد و

درصد بالایی از واکنش ها در سطح دانه های کاتالیست انجام می گیرد .

بدلیل گرماگیر بودن این واکنش ها به مقدار خیلی زیاد برای دسترسی به درصد تبدیل مناسب ، باید انرژی کافی به گاز داده شود تا واکنش به سمت تعادل حرکت کند .بدین منظور راکتورهای استاندارد برای ریفرمر گاز به شکل کوره هاییی با تعداد تیوب زیاد ساخته می شود . درون تیوب ها کاتالیست ریخته شده و در اطراف تیوبها با برنر دمای تیوبها بالا برده می شود .جهت تامین انرژی واکنش قطر تیوبها نسبتا کم و انجام یکنواخت واکنش را در کاتالیست های داخل تیوب ها سبب خواهد شد .هر چه قطر تیوبها کمتر باشد تعداد تیوبهای نصب شده زیادتر و باعث افزایش سطح انتقال حرارت خواهد شد .

گرچه واکنش ها سریع بوده ، اما گاز در خروجی تیوبها به درصد تبدیل نهایی نخواهد رسید . برای رسیدن به تبدیل کامل متان به هیدروژن نیاز به تیوبهایی با طول خیلی زیاد داشته که در انتهای تیوب به تعادل خواهد رسید . معمولا در خروجی پرایمری ریفرمر واحد های آمونیاک حدود 10 درصد متان شکسته نشده باقی می ماند که در سکندری ریفرمر در دمای بالاتری شکسته خواهد شد .

جهت افت فشار در تیوب های پرایمری ریفرمر کاتالیست ها با سایز و شکل های گوناگون همراه با مقاومت کافی در برابر خرد شدن ، طراحی شده است .بدین منظور دانه های کاتالیست با سایز بزرگ و سوراخ هایی در سطح آن ساخته شده و در واحد های امونیاک بکار گرفته می شود .

از دست دادن بازدهی و پایان عمر کاتالیست پرایمری ریفرمر به چند دلیل اتفاق می افتد :

جمع شدن ترکیبات فعال نیکل یک پروسه غیر قابل

اجتناب است . هرچه دمای فلز کاتالیست احیاء شده بالاتر رود نیکل روی

پایه خود فعالتر شده و تجمع در نقاط گوناگون باعث از دست دادن سطح مقطع

فعال فلز می گردد . زمانی که خوراک پرایمری ریفرمر دارای ناخالصی باشد

احتمال مسمومیت کاتالیست زیاد است .

با بلوکه کردن سایت های فعال فلز توسط مواد مسموم کننده باعث توقف عمل

کراکینگ هیدروکربن ها خواهد شد .گوگرد یا سولفور سم اغلب کاتالیست ها می

باشد ، اما سدیم که در ترکیبات هیدروکربن یا بخار وجود دارد و به راحتی نمی

توان انرا جدا کرد با باندهای نیکل واکنش داده و باعث کاهش کارایی

کاتالیست خواهد شد .

عامل دیگر از دست دادن فعالیت کاتالیست تولید کک یا دوده و کربن است . دو جریان گاز و بخار به پرایمری ریفرمر تزریق می شود . مکانیسم تشکیل دوده وابسته به دما و ترکیب درصد گاز و بخار روی کاتالیست می باشد.زمانی که نسبت بخار به کربن بطور محسوسی کاهش یابد خوراک هیدروکربن به شکل کک یا دوده شروع به شکستن ( تجزیه حرارتی ) کرده و این دوده روی کاتالیست نشسته و باعث افزایش افت فشار ریفرمر و از دست دادن فعالیت کاتالیست می گردد. در مواردی می توان با تزریق بخار این دوده را از کاتالیست جدا کرد و اغلب منجر به تعویض کاتالیست ریفرمر خواهد شد .

کاهش یا افزایش دمای کاتالیست به شکل فیزیکی دانه

های کاتالیست لطمه می زند . انبساط و انقباض ناشی از افت و افزایش دما در

راه اندازی و خوابانیدن پرایمری ریفرمر ، باعث خرد شدن دانه های کاتالیست

شده گرچه تاثیر زیادی روی فعالیت شیمیایی کاتالیست یا وضعیت انتقال حرارت

آن ندارد اما باعث افزایش افت فشار تیوبها و دلیلی برای تعویض کاتالیست می

باشد .

دانه های کاتالیست با طراحی مختلف برای محدوده وسیعی از هیدروکربنها بکار

گرفته می شود و نوع متفاوتی از کاتالیست جهت استفاده در سکندری ریفرمر که

در دمای 1100- 900 درجه کار می کند استفاده می شود .

بطور کلی در طراحی کاتالیست ریفرمرها ،فاکتورهای گرماگیری واکنش ، انتقال حرارت و افت فشار در تیوبها به عنوان عوامل اصلی در نظر گرفته می شوند .

مطالب مشابه :

روشهای تولید امونیاک

بخار جهت کنترل دمای راکتور اضافه می مزیت این روش نسبت به ریفرمینگ گاز با بخار به صورت زیر

جذب كلرايد و H2S با جاذب اكسيد روي

چگونه متان در مجاور كاتاليست شكسته مي شود؟ تکنولوژی ریفرمینگ بخار از سالهای 1920 به بعد

کاتالیست

در كاتاليست اهن در راكتور hts بدليل حضور هيدروژن و بخار آب در ریفرمینگ بخار گاز به

ریفرمینگ خودگرمازا گاز طبیعی به گاز سنتز

ریفرمینگ خودگرمازا گاز طبیعی به گاز لوله هاي حرارتي و ديگ بخار تقطير و

روشهاي توليد آمونیاک

بخار جهت كنترل kaap از مبد لهای فشار بالا برای ریفرمینگ با بخار و لوپ سنتز با فشار پایین

پتروشیمی زاگرس

ریفرمینگ در تامین انرژی مورد نیاز خود استفاده نموده ضمن آنکه حدود ۲۰۵ تن در ساعت بخار

تاریخ 4 میلیون ساله آمونیاک !

های دانشمندان آمونیاك و تركیبی از گازهای متان ،آمونیاک ،ئیتروژن، بخار ریفرمینگ

تاریخ 4 میلیون ساله آمونیاک

مشکلات احتمالی دیگ بخار چگونه گاز از تركیبات نفت و گاز و ریفرمینگ این تركیبات جهت

پشم شیشه،تولید پشم شیشه،خطرات پشم شیشه

- به دلیل عدم مقاومت پشم شیشه در مقابل رطوبت و بخار، در صورت کاتالیست فرایند ریفرمینگ

برچسب :

ریفرمینگ بخار