كاربرد فولاد

کاربرد انواع مختلف فولاد

کاربرد انواع مختلف فولاد فولاد اصطلاح فولاد برای آلیاژهای آهن که بین ۰/۰۲۵ تا حدود ۲ درصد کربن دارند بکار میرود فولادهای آلیاژی غالبا با فلزهای دیگری نیز همراهند. خواص فولاد به درصد کربن موجود در آن، عملیات حرارتی انجام شده بر روی آن و فلزهای آلیاژ دهنده موجود در آن بستگی دارد.کاربرد انواع مختلف فولاد از فولادی که تا ۰٫۲ درصد کربن دارد، برای ساختن سیم، لوله و ورق فولاد استفاده میشود. فولاد متوسط ۰٫۲ تا ۰٫۶ درصد کربن دارد و آن را برای ساختن ریل، دیگ بخار و قطعات ساختمانی بکار میبرند. فولادی که ۰٫۶ تا ۱٫۵ درصد کربن دارد، سخت است و از آن برای ساختن ابزارآلات، فنر و کارد و چنگال استفاده میشود.ناخالصیهای آهن و تولید فولاد آهنی که از کوره بلند خارج میشود، چدن نامیده میشود که دارای مقادیری کربن، گوگرد، فسفر، سیلیسیم، منگنز و ناخالصیهای دیگر است. در تولید فولاد دو هدف دنبال میشود:• سوزاندن ناخالصیهای چدن • افزودن مقادیر معین از مواد آلیاژ دهنده به آهن منگنز، فسفر و سیلیسیم در چدن مذاب توسط هوا یا اکسیژن به اکسید تبدیل میشوند و با کمک ذوب مناسبی ترکیب شده، به صورت سرباره خارج میشوند. گوگرد به صورت سولفید وارد سرباره میشود و کربن هم میسوزد و مونوکسید کربن (CO) یا دیاکسید کربن (CO۲) در میآید. چنانچه ناخالصی اصلی منگنز باشد، یک کمک ذوب اسیدی که معمولاً دیاکسید سیلسیم (SiO۲) است، بکار میبرند:• (MnO + SiO۲ -------> MnSiO۳(l و چنانچه ناخالصی اصلی سیلسیم یا فسفر باشد (و معمولاً چنین است)، یک کمک ذوب بازی که معمولاً اکسید منیزیم (MgO) یا اکسید کلسیم (CaO) است، اضافه میکنند:• (MgO+SiO۲------->MgSiO۲(l (۶MgO + P۴O۱۰ -------> ۲Mg۳(PO۴)۲(lکوره تولید فولاد و جدا کردن ناخالصیها معمولاً جداره داخلی کورهای را که برای تولید فولاد بکار میرود، توسط آجرهایی که از ماده کمک ذوب ساخته شدهاند، میپوشانند. این پوششی مقداری از اکسیدهایی را که باید خارج شوند، به خود جذب میکند. برای جدا کردن ناخالصیها، معمولاً از روش کوره باز استفاده میکنند. این کوره یک ظرف بشقاب مانند دارد که در آن ۱۰۰ تا ۲۰۰ تن آهن مذاب جای میگیرد.بالای این ظرف، یک سقف مقعر قرار دارد که گرما را روی سطح فلز مذاب منعکس میکند. جریان شدیدی از اکسیژن را از روی فلز مذاب عبور میدهند تا ناخالصیهای موجود در آن بسوزند. در این روش ناخالصیها در اثر انتقال گرما در مایع و عمل پخش به سطح مایع میآیند و عمل تصفیه چند ساعت طول میکشد، البته مقداری از آهن، اکسید میشود که آن را جمعآوری کرده، به کوره بلند باز میگردانند.روش دیگر جدا کردن ناخالصیها از آهن در ...

تحقيق و تدوين دانش فني كاربرد فولاد تنگستن كاربايد در قالبهاي فلزي

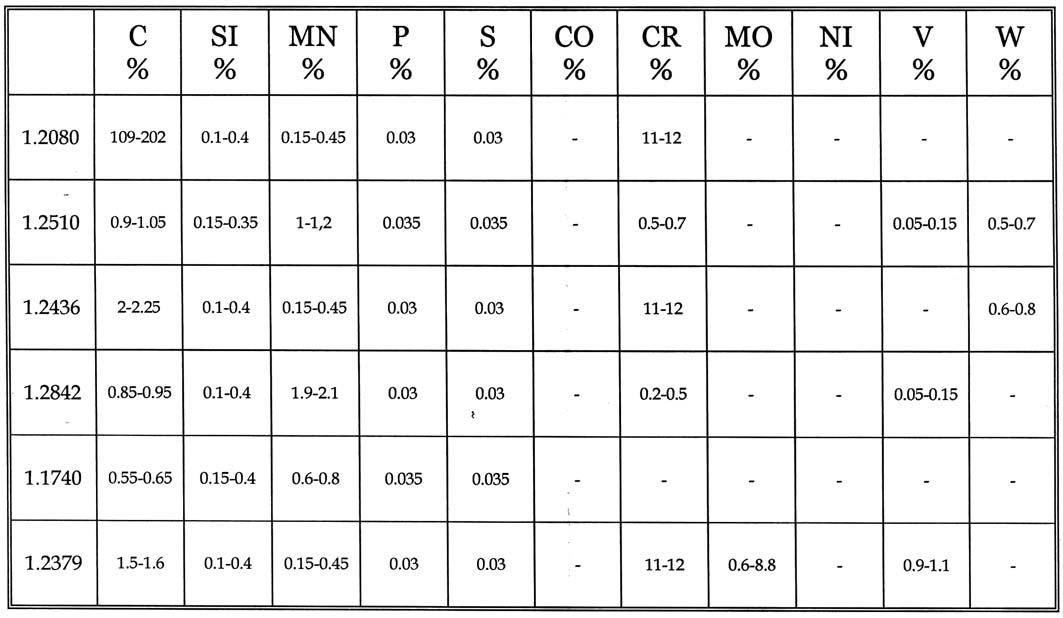

در دنياي كنوني براي توانايي رقابت در توليد قطعه كه در نهايت يك دستگاه و يك ابزار را ايجاد ميكند بايستي به ابزار خاص توليد مجهز شد، اين ابزار بايد به موارد زير پاسخ دهند.1. سرعت بالاي توليد2. يكنواختي توليد3. برخورداري از دامنه تغييرات ابعادي يكنواخت (مطابق با نقشه)4. ضايعات صفر5. حداقل زمان تعميرات ابزار توليد (قالب)6. قيمت پايين تمام شده قطعهجوامعي كه در حال رشد هستند در زمينه توليد قطعه و ساخت ابزار توليد (قالب) معمولاً از روشهاي قديمي طراحي و ساخت قالب و توليد قطعه استفاده ميكنند. به اين صورت كه در طراحي و ساخت قالب، از قالبهاي تك ضرب استفاده ميشود، بهطوري كه در توليد قطعه از چندين دست قالب استفاده ميشود. همچنين براي ساخت از فولادهاي معمولي و رايج قالبسازي و براي توليد از پرسهاي معمولي استفاده ميكنند.اين موارد، باعث افزايش قيمت قطعه ميشود، بنابراين بايد به سمت روشهاي خاصي براي طراحي و ساخت قالب و توليد قطعه رفت.در اين پروژه، تحقيقي 10 ساله بر روي 150 عدد قالب فلزي برش و خم پروگرسيو (مرحلهاي) با تيراژ 4-2 ميليون ضرب و 850 قالب فرم و كشش با تيراژ 1.800.000 و 800.000 ضرب قطعه انجام شده كه مقايسهاي بين فولاد تنگستن كاربايد و فولادهاي معمول و رايج در قالبسازي انجام شده است. همچنين با تحقيقات خاص علمي و كاربردي نشان داده شده است كه چرا، چگونه و به چه صورت بايستي از فولاد تنگستن كاربايد در ساخت قالبهاي فلزي استفاده كرد.در اين پروژه با محاسباتي كه انجام شده، مشخص ميشود كه در صورت استفاده از فولاد تنگستن كاربايد (در عين حال كه نسبت به فولادهاي رايج در قالبسازي گرانتر است) چه مقدار هزينه را در نهايت كاهش داده و ميتوان قيمت تمام شده قطعه را پايين آورد.نتايج اين پروژه عبارتند از:1. تدوين دانش فني به علت استفاده از فولاد تنگستن كاربايد به جاي فولادهاي رايج در قالبسازي2. كاهش خروج ارز از كشور براي وارد كردن بيش از حد فولادهاي ابزار سرد كار رايج در قالبسازي3. كاهش هزينه تعميرات قالب، توقف توليد، افزايش تيراژ توليد قطعه در عمر مفيد قالب و در نهايت كاهش هزينه تمام شده قطعه4. بعلت يكنواختي توليد قطعه، داشتن ظاهري مناسب (از نظر نداشتن خش و اعوجاج و لهيدگي) و قيمت پايين قطعه، قابليت رقابت در بازار جهاني توليد قطعه فراهم ميشود.لازم به ذكر است كه تمامي اطلاعات ثبت شده از نظر آمار ارائه شده و تصاوير قالبهايي كه بر روي آنها، عمليات تحقيق انجام شده است به طور مستند وجود دارد و در اين پروژه، چكيده آنها ارائه شده است. در صورت نياز ميتوان تمامي مستندات را ارائه كرد.بررسي فولادهاي رايج در قالبسازي1. ...

کاربردهای صنعتی مفتول فولادی

كيفيت و كاربرد مفتول فولاد كربني بهمنظور توليد سيم فولادكربني از مفتول، كه دركاربردهاي خاص مورد نياز است، روشهاي بازرسي و كنترل ساخت با هدف اطمينان از تميزيكار، حذف عيوبداخلي1 و پرهيز از عيوب سطحي2 صورت پذيرد. كيفيتها و كاربردهاي مختلف مفتول فولادي كربني، عبارتند از: 1 . مفتول با كيفيتصنعتي اين مفتول از فولاد كمكربن و فولاد متوسطكربن با حد پاييني ساخته ميشود و اساساً براي كشش سيم مورد استفاده قرار ميگيرد. چنين مفتولي، به شكل صرفاً نورد شده و يا در شرايط عملياتحرارتي شده، قابل دسترسي است. مفتول كمكربن با قطر 6/5 ميليمتر را ميتوان بدون نياز به مرحله بازپخت مياني3 تا قطر 2 ميليمتر با 5 عبور و مفتول متوسط كربن با حد پاييني را با 4 عبور، كشيد. 2 . مفتول براي ساختزنجير مفتولهاييكه براي ساخت زنجيرهايجوشكاري مقاومتي شده4، مورد استفاده قرار ميگيرند، از فولاد كمكربن و متوسطكربن با حد پاييني تهيه ميشوند. مشخصههاي: يكنواختي خوب جوشكاري و حذف عيوب داخلي، اساساً براي اينكاربرد مفيد هستند. مفتول لازم براي ساخت زنجيرجوشكاري ذوبي شده5، از فولاد كمكربن ناآرام6 تهيه ميشود كه اغلب از روش ريختهگري مداوم بهدست ميآيد. 3 . مفتول براي ساخت سيم نازكاين مفتول، براي كشش سيم تا قطرهاي كوچك مناسب است و بدون عمليات بازپختمياني و يا تنها با يك مرحله عمليات، بهدست ميآيد. مفتول با قطر 6/5 ميليمتر را ميتوان بدون اينكه بهعمليات بازپخت مياني نياز باشد، مستقيماً به سيمي با قطر 9/0 ميليمتر تبديل كرد.. سيم نازكتر از 9/0 ميليمتر برايساخت محصولاتي نظير سرندهاي با مش بسيار ريز7، معمولاً در 2 مرحله كشيده ميشود: 1 . كاهش تا حداندازه مياني نه كمتر از 9/0 ميليمتر 2 . بازپخت و كشش مجدد به حداندازه نهايي براي ساخت سيم نازك كه معمولاً مفتول آن از طريق نورد فولادهاي 1005 يا 1006 بهدست ميآيد، از روشهايي خاص بهمظور فراهمسازي سطح تمامشده خوب و حذف عيوب، استفاده ميشود. توليدكننده، ممكناست مفتول را درمعرض آزمايشهايي نظير شكست يا حكاكي درحد مشاهده چشمي8 قرار دهد. 4 . مفتولبري پرداختكاري سرد9 از اين مفتول براي كشش و تهيه مفتولهاي نازك پرداخت سرد شده، استفاده ميشود. ساخت آن به منظور اطمينان از شرايط سطحي مناسب، كاملاً كنترل شده است. 5 . مفتول براي كلهزني، اكستروژن سرد و نورد سردمفتول مورد استفاده در كارهاي آهنگري، كلهزني، اكستروژن سرد و يا نورد سرد سيم، از طريق كنترل دقيق عمليات ساخت تهيه ميشود. بهمنظور ...

تحقيق و تدوين دانش فني كاربرد فولاد تنگستن كاربايد در قالبهاي فلزي

در دنياي كنوني براي توانايي رقابت در توليد قطعه كه در نهايت يك دستگاه و يك ابزار را ايجاد ميكند بايستي به ابزار خاص توليد مجهز شد، اين ابزار بايد به موارد زير پاسخ دهند.1. سرعت بالاي توليد2. يكنواختي توليد3. برخورداري از دامنه تغييرات ابعادي يكنواخت (مطابق با نقشه)4. ضايعات صفر5. حداقل زمان تعميرات ابزار توليد (قالب)6. قيمت پايين تمام شده قطعهجوامعي كه در حال رشد هستند در زمينه توليد قطعه و ساخت ابزار توليد (قالب) معمولاً از روشهاي قديمي طراحي و ساخت قالب و توليد قطعه استفاده ميكنند. به اين صورت كه در طراحي و ساخت قالب، از قالبهاي تك ضرب استفاده ميشود، بهطوري كه در توليد قطعه از چندين دست قالب استفاده ميشود. همچنين براي ساخت از فولادهاي معمولي و رايج قالبسازي و براي توليد از پرسهاي معمولي استفاده ميكنند.اين موارد، باعث افزايش قيمت قطعه ميشود، بنابراين بايد به سمت روشهاي خاصي براي طراحي و ساخت قالب و توليد قطعه رفت.در اين پروژه، تحقيقي 10 ساله بر روي 150 عدد قالب فلزي برش و خم پروگرسيو (مرحلهاي) با تيراژ 4-2 ميليون ضرب و 850 قالب فرم و كشش با تيراژ 1.800.000 و 800.000 ضرب قطعه انجام شده كه مقايسهاي بين فولاد تنگستن كاربايد و فولادهاي معمول و رايج در قالبسازي انجام شده است. همچنين با تحقيقات خاص علمي و كاربردي نشان داده شده است كه چرا، چگونه و به چه صورت بايستي از فولاد تنگستن كاربايد در ساخت قالبهاي فلزي استفاده كرد.در اين پروژه با محاسباتي كه انجام شده، مشخص ميشود كه در صورت استفاده از فولاد تنگستن كاربايد (در عين حال كه نسبت به فولادهاي رايج در قالبسازي گرانتر است) چه مقدار هزينه را در نهايت كاهش داده و ميتوان قيمت تمام شده قطعه را پايين آورد.نتايج اين پروژه عبارتند از:1. تدوين دانش فني به علت استفاده از فولاد تنگستن كاربايد به جاي فولادهاي رايج در قالبسازي2. كاهش خروج ارز از كشور براي وارد كردن بيش از حد فولادهاي ابزار سرد كار رايج در قالبسازي3. كاهش هزينه تعميرات قالب، توقف توليد، افزايش تيراژ توليد قطعه در عمر مفيد قالب و در نهايت كاهش هزينه تمام شده قطعه4. بعلت يكنواختي توليد قطعه، داشتن ظاهري مناسب (از نظر نداشتن خش و اعوجاج و لهيدگي) و قيمت پايين قطعه، قابليت رقابت در بازار جهاني توليد قطعه فراهم ميشود.لازم به ذكر است كه تمامي اطلاعات ثبت شده از نظر آمار ارائه شده و تصاوير قالبهايي كه بر روي آنها، عمليات تحقيق انجام شده است به طور مستند وجود دارد و در اين پروژه، چكيده آنها ارائه شده است. در صورت نياز ميتوان تمامي مستندات را ارائه كرد.بررسي فولادهاي رايج در قالبسازي1. ...

تحقيق و تدوين دانش فني كاربرد فولاد تنگستن كاربايد در قالبهاي فلزي

در دنياي كنوني براي توانايي رقابت در توليد قطعه كه در نهايت يك دستگاه و يك ابزار را ايجاد ميكند بايستي به ابزار خاص توليد مجهز شد، اين ابزار بايد به موارد زير پاسخ دهند.1. سرعت بالاي توليد2. يكنواختي توليد3. برخورداري از دامنه تغييرات ابعادي يكنواخت (مطابق با نقشه)4. ضايعات صفر5. حداقل زمان تعميرات ابزار توليد (قالب)6. قيمت پايين تمام شده قطعهجوامعي كه در حال رشد هستند در زمينه توليد قطعه و ساخت ابزار توليد (قالب) معمولاً از روشهاي قديمي طراحي و ساخت قالب و توليد قطعه استفاده ميكنند. به اين صورت كه در طراحي و ساخت قالب، از قالبهاي تك ضرب استفاده ميشود، بهطوري كه در توليد قطعه از چندين دست قالب استفاده ميشود. همچنين براي ساخت از فولادهاي معمولي و رايج قالبسازي و براي توليد از پرسهاي معمولي استفاده ميكنند.اين موارد، باعث افزايش قيمت قطعه ميشود، بنابراين بايد به سمت روشهاي خاصي براي طراحي و ساخت قالب و توليد قطعه رفت.در اين پروژه، تحقيقي 10 ساله بر روي 150 عدد قالب فلزي برش و خم پروگرسيو (مرحلهاي) با تيراژ 4-2 ميليون ضرب و 850 قالب فرم و كشش با تيراژ 1.800.000 و 800.000 ضرب قطعه انجام شده كه مقايسهاي بين فولاد تنگستن كاربايد و فولادهاي معمول و رايج در قالبسازي انجام شده است. همچنين با تحقيقات خاص علمي و كاربردي نشان داده شده است كه چرا، چگونه و به چه صورت بايستي از فولاد تنگستن كاربايد در ساخت قالبهاي فلزي استفاده كرد.در اين پروژه با محاسباتي كه انجام شده، مشخص ميشود كه در صورت استفاده از فولاد تنگستن كاربايد (در عين حال كه نسبت به فولادهاي رايج در قالبسازي گرانتر است) چه مقدار هزينه را در نهايت كاهش داده و ميتوان قيمت تمام شده قطعه را پايين آورد.نتايج اين پروژه عبارتند از:1. تدوين دانش فني به علت استفاده از فولاد تنگستن كاربايد به جاي فولادهاي رايج در قالبسازي2. كاهش خروج ارز از كشور براي وارد كردن بيش از حد فولادهاي ابزار سرد كار رايج در قالبسازي3. كاهش هزينه تعميرات قالب، توقف توليد، افزايش تيراژ توليد قطعه در عمر مفيد قالب و در نهايت كاهش هزينه تمام شده قطعه4. بعلت يكنواختي توليد قطعه، داشتن ظاهري مناسب (از نظر نداشتن خش و اعوجاج و لهيدگي) و قيمت پايين قطعه، قابليت رقابت در بازار جهاني توليد قطعه فراهم ميشود.لازم به ذكر است كه تمامي اطلاعات ثبت شده از نظر آمار ارائه شده و تصاوير قالبهايي كه بر روي آنها، عمليات تحقيق انجام شده است به طور مستند وجود دارد و در اين پروژه، چكيده آنها ارائه شده است. در صورت نياز ميتوان تمامي مستندات را ارائه كرد.بررسي فولادهاي رايج در قالبسازي1. ...

تحقيق و تدوين دانش فني كاربرد فولاد تنگستن كاربايد در قالبهاي فلزي

در دنياي كنوني براي توانايي رقابت در توليد قطعه كه در نهايت يك دستگاه و يك ابزار را ايجاد ميكند بايستي به ابزار خاص توليد مجهز شد، اين ابزار بايد به موارد زير پاسخ دهند.1. سرعت بالاي توليد2. يكنواختي توليد3. برخورداري از دامنه تغييرات ابعادي يكنواخت (مطابق با نقشه)4. ضايعات صفر5. حداقل زمان تعميرات ابزار توليد (قالب)6. قيمت پايين تمام شده قطعهجوامعي كه در حال رشد هستند در زمينه توليد قطعه و ساخت ابزار توليد (قالب) معمولاً از روشهاي قديمي طراحي و ساخت قالب و توليد قطعه استفاده ميكنند. به اين صورت كه در طراحي و ساخت قالب، از قالبهاي تك ضرب استفاده ميشود، بهطوري كه در توليد قطعه از چندين دست قالب استفاده ميشود. همچنين براي ساخت از فولادهاي معمولي و رايج قالبسازي و براي توليد از پرسهاي معمولي استفاده ميكنند.اين موارد، باعث افزايش قيمت قطعه ميشود، بنابراين بايد به سمت روشهاي خاصي براي طراحي و ساخت قالب و توليد قطعه رفت.در اين پروژه، تحقيقي 10 ساله بر روي 150 عدد قالب فلزي برش و خم پروگرسيو (مرحلهاي) با تيراژ 4-2 ميليون ضرب و 850 قالب فرم و كشش با تيراژ 1.800.000 و 800.000 ضرب قطعه انجام شده كه مقايسهاي بين فولاد تنگستن كاربايد و فولادهاي معمول و رايج در قالبسازي انجام شده است. همچنين با تحقيقات خاص علمي و كاربردي نشان داده شده است كه چرا، چگونه و به چه صورت بايستي از فولاد تنگستن كاربايد در ساخت قالبهاي فلزي استفاده كرد.در اين پروژه با محاسباتي كه انجام شده، مشخص ميشود كه در صورت استفاده از فولاد تنگستن كاربايد (در عين حال كه نسبت به فولادهاي رايج در قالبسازي گرانتر است) چه مقدار هزينه را در نهايت كاهش داده و ميتوان قيمت تمام شده قطعه را پايين آورد.نتايج اين پروژه عبارتند از:1. تدوين دانش فني به علت استفاده از فولاد تنگستن كاربايد به جاي فولادهاي رايج در قالبسازي2. كاهش خروج ارز از كشور براي وارد كردن بيش از حد فولادهاي ابزار سرد كار رايج در قالبسازي3. كاهش هزينه تعميرات قالب، توقف توليد، افزايش تيراژ توليد قطعه در عمر مفيد قالب و در نهايت كاهش هزينه تمام شده قطعه4. بعلت يكنواختي توليد قطعه، داشتن ظاهري مناسب (از نظر نداشتن خش و اعوجاج و لهيدگي) و قيمت پايين قطعه، قابليت رقابت در بازار جهاني توليد قطعه فراهم ميشود.لازم به ذكر است كه تمامي اطلاعات ثبت شده از نظر آمار ارائه شده و تصاوير قالبهايي كه بر روي آنها، عمليات تحقيق انجام شده است به طور مستند وجود دارد و در اين پروژه، چكيده آنها ارائه شده است. در صورت نياز ميتوان تمامي مستندات را ارائه كرد.بررسي فولادهاي رايج در قالبسازي1. ...

آشنايي با كتاب كليد فولاد

کتاب كليد فولاد مشتمل بر 19 فصل مي باشد كه عبارتند از: فصل 1- فولادهاي ساختاري (ماشين آلات عمومي)، فولادهاي سخت كاري، فولادهاي ازت كاري (نيتروره شده) و فولادهاي خوش تراش. فصل 2- فولادهاي حرارت پذير (قابل عمليات حرارتي)، فولادهاي ياتاقان هاي چرخشي و غلتشي. فصل 3- فولادهاي فنر، فولادهاي سخت گرداني و فولادهاي اكستروژن سرد. فصل 4- فولادهاي چقرمه سرد (مقاوم در دماي زير صفر)، فولادهاي مخازن تحت فشار و فولادهاي ساختاري (ماشين) نسوز. فصل 5- فولادهاي ساختاري (ماشين آلات) ريزدانه شده، فولادهاي ساختاري (ماشين آلات) ريزدانه شده مقاوم در هوا. فصل 6- فولادهاي ساختاري (ماشين آلات) و ساختماني (كشورهاي خارجي)- تطبيق استانداردهاي خارجي. فصل 7- فولادهاي ابزار كربني- فولادهاي تندبر. فصل 8- فولادهاي ابزاري سرد كار. فصل 9- فولادهاي ابزاري گرم كار. فصل 10- فولادهاي ابزار كشورهاي خارجي- تطبيق استانداردهاي خارجي. فصل 11- فولادهاي شيرآلات و دريچه ها (سوپاپ ها)- آلياژها و فولادهاي مقاوم در دماي زياد (ديرگداز). فصل 12- فولاد نگير (غير مغناطيسي)- فولاد نسوز. فصل 13- فولاد زنگ نزن. فصل 14- فولاد ريختگي، ضد خوردگي، ضد اسيد و ضد حرارت. فصل 15- مواد پر كننده جوشكاري (الكترود) براي فولادهاي پرآلياژ. فصل 16- فولادهاي زنگ نزن و نسوز كشورهاي خارجي- تطبيق استانداردهاي خارجي. فصل 17- ليست شماره استاندارد DIN و تهيه كنندگان آلمان. فصل 18- تهيه كنندگان آلمان- شكل و شرايط محصولات- ليست نامگذاري ها. فصل 19- تهيه كنندگان كشورهاي خارجي- ليست نامگذاري ها- فهرست مطالب. همانطور كه ملاحظه مي شود، 16 فصل كتاب كليد فولاد بر اساس كاربرد فولادها تقسيم بندي شده اند. در اين ميان، فصل هاي 6، 10 و 16 در برگيرنده اطلاعات فولادهاي غير آلماني و سایر فصول در برگيرنده اطلاعات فولادهای آلمانی می باشند. گروه بندی فولادهای غیر آلمانی در فصول 6، 10 و 16 به ترتيب شبيه به گروه بندي فولادهاي آلماني در فصول 1 تا 5، 7 تا 9 و 11 تا 15 مي باشد. داده هاي فولادهاي آلماني ارائه شده در اين فصول شامل شماره استاندارد DIN آلمان، علامت مشخصه1، تركيب شيميايي، خواص مكانيكي، حرارتي، فيزيكي و كاربردهاي فولادها مي باشد. فصل 17 به دو بخش a و b تقسيم مي شود. بخش a17 در برگيرنده اطلاعات فولادهاي آلماني است و بر اساس شماره استاندارد DIN آلمان مرتب شده است. داده هاي فولادهاي اين بخش شامل استاندارد DIN آلمان، علامت مشخصه، استاندارد DIN مربوطه، تركيب شيميائي، معادل ISO، نامگذاري و شماره گروه فولاد (شماره فصلي) كه ساير اطلاعات فولاد در آن ارائه شده است، مي باشد. در بخش b17، كد اختصاري شركت هاي آلماني توليد كننده هر فولاد آلماني ...

کاربرد های صنعتی لیزر - برش فلزات (برش آهن، برش فولاد)، جوش لیزر، سختکاری لیزری و ...

در صنعت عمدتا از دو نوع لیزر استفاده می شود. این دو نوع لیزر عبارتند از لیزر Co2 و لیزر YAG. نوع اول عمدتا برای برش، حكاكي، مارك زنی و جوشكاری غیرفلزات كاربرد دارد. لیزرهای YAGنیز برای برش، حكاكی، مارك زنی و جوشكاری انواع فلزات و شیشه كاربرد دارد. این نوع لیزر را مي توان برای كار بر روی بعضی از انواع پلاستیك ها نیز مورد استفاده قرار داد. شکل زیر لیزر صنعتی YAG را در حال برش ورقه فلزی نشان می دهد. موارد عمده کاربرد لیزر در صنعت به طور کلی عبارتند از: برش ورقه های غیرفلزی. برای برش بسیاری از انواع ورق های غیر فلزی مانند مانند ورق چوب یا MDF برای ساخت مصنوعات چوبی از دستگاه های برش لیزری استفاده می شود. همین طور در مواردی برای برش رول های پارچه یا ورقه های چرم مصنوعی برای تهیه لباس یا ساخت مبل از لیزر استفاده می شود. از لیزر برای برش ورق های پلکسی برای ساخت محصولات صنعتی نیز استفاده می شود. لیزر را برای برش و ساخت واشر نیز مورد استفاده قرار می دهند. برش مواد فلزی (ورقه های فلزی مانند آهن و فولاد). دستگاه های لیزر به خاطر انعطاف پذیری و دقت بالا برای برش ورقه های فلزی و ساخت تجهیزات صنعتی مورد استفاده قرار می گیرند. از این دستگاه ها عمدتا برای برش فلزات با رسانایی پایین استفاده می شود. حکاکی قطعات. برای حکاکی آرم، تاریخ یا متن و شماره سریال بر روی بسیاری از قطعات از دستگاه های لیزری استفاده می شود. استفاده از لیزر برای حکاکی قطعات صنعتی، به خاطر سرعت، ظرافت و سادگی استفاده از دستگاه های لیزر است. جوش لیزری. یکی از کاربردهای دیگر لیزر است. برای مواردی که نیاز به جوشکاری ظریف است می توان از لیزر استفاده کرد. شعاع کوچک پرتو لیزر و سهولت کنترل این شعاع، امکان استفاده از آن را برای انجام جوشکاری های ظریف یا دقیق فراهم می کند. سخت کاری لیزری. در صورتی که لازم باشد ناحیه خاصی از یک قطعه تا عمق مشخصی سخت کاری شود، لیزر یکی از بهترین گزینه هاست. در سخت کاری لیزری، پرتو لیزر منطقه ای را که باید سختکاری شود اصطلاحا اسکن می کند. دمای نقاطی که تحت پرتوی لیزر قرار می گیرند به شدت افزایش پیدا می کند و پس از رد شدن پرتو لیزر سرد می شود. این فرآیند باعث افزایش سختی ناحیه ای که به آن لیزر تابانیده شده می شود. اندازه گیری. از لیزر به روش های مختلف برای اندازه گیری فاصله و سرعت و سایر کمیت ها استفاده می شود. در صنایع مختلف از تجهیزات لیزری برای سنجش عمق مخازن، سرعت اجسام متحرک، سنجش فواصل اجسام، سنجش تراز بودن سطوح و ... استفاده می شود. www.noorafareen.com

بررسی تاثیر محیط خنک کننده بر میزان سختی:

بررسی تاثیر محیط خنک کننده بر میزان سختی: هدف آزمايش: بررسي اثر درصد كربن و محيط سرد كننده بر سختي و ريز ساختار فولادهاي ساده كربني مقدمه: فولادها گروهي از آلياژهاي آهن -كربن وعناصر ديگرند كه بيشترين كاربرد را در صنعت وفناوري دارند. يكي از دلايل كاربرد وسيع فولاد ها عبارتست از خواص كاملا متنوعي كه ميتوان به كمك روشهاي مختلف عمليات حرارتي در آنها بوجود آورد . نوع عمليات حرارتي انجام شده روي فولاد وهمچنين مقدار درصد كربن فولاد عامل اصلي تاثير گزار بر ميكرو ساختار نهايي فولاد مي باشد . بسته به نوع عمليات حرارتي انجام شده ميتوان يكي از ميكرو ساختارهاي مارتنزيتي ، بينيتي ، پرليتي را بدست آورد.. ميكروساختار مارتنزيت سخت ترين ميكرو ساختاري است كه ميتوان در يك فولاد كربني ساده بوجود آورد . تشكيل ميكرو ساختار مارتنزيتي در صورتي امكانپذير است كه از دگرگوني آستنيت به مخلوط فريت وسمنتيت در دماهاي بالا جلوگيري شود .مارتنزيت دقيقاً همان تر كيب شميايي آستنيت اوليه را دارد. محصول دگرگوني يوتكتوييد در فولادها، ميكروساختار منحصر به فردي موسوم به پرليت است پرليت از لايه هاي متناوب فريت وسمنتيت تشكيل شده ومشابه اثر انگشت بر روي كاغذ است . به بيان ديگر، ساختار پرليت توسط دسته هايي از لايه هاي متناوب فريت وسمنتيت با فواصل وجهات مختلف مشخص مي شود بينيت در فولادها در گستره دمايي بين پاين ترين دماي تشكيل پرليت وبالاترين دماي تشكيل مارتنزيت،تشكيل مي شود.از جمله مشخصه هاي عمده دگرگوني بينيتي اين است كه از بعضي از جنبه ها شبيه به دگرگوني پرليتي واز برخي جنبه ها مشابه دگرگوني مارتنزيتي است. روش آزمايش يا آرماتو ر)، 4STتعداد 12 نمونه شامل 4 عدد فولاد كم كرب ن ( 2/. درصد كربن مانند 37 و 4 عدد فولاد پر كربن ( 1 درصد كربن مانند (CK 4عدد فولاد متوسط كربن ( 5/. درصد كربن را برداشته وبعد از آنكه دو سطح نمونه را صاف كرد يم ، نمونه ها را شماره گذار ي (K100 ميكنيم. از هر كدام از فولاد ها يك نمونه را بعنوان نمونه شاهد نگهداشته وسپس ادامه آزمايش را بصورت زير انجام مي دهيم : سه نمونه فولاد كم كربن را در دماي 900 درجه سانتيگراد به مدت 40 دقيقه در كوره آستنيته ميكنيم سه نمونه فولاد متوسط كربن را در دماي 800 درجه سانتيگراد به مدت 45 دقيقه در كوره آستنيته ميكنيم سه نمونه فولاد پر كربن را در دماي 770 درجه سانتيگراد به مدت 45 دق يقه در كوره آستنيته ميكنيم پس از آستنيته كردن ، از هر گروه يك نمونه را در آب و يكي را هوا و يكي را در روغن سرد ميكنيم به از اينكه نمونه ها كاملاً سرد شدند ابتدا نمونه ها را سختي سنجي كرده وسپس سطح نمونه ها را توسط عمليا ت ...