مقاله در مورد هیدروموتور

آشنایی با مبانی هیدورلیک : هیدروموتور

هیدروموتور موتورهاي هيدروليك عملگرهايي با دوران مداوم هستند كه جهت ايجاد گشتاور لازم براي دوران بار چرخشي مورد استفاده قرار ميگيرند. اين عملگرها در انواع دنده اي، پره اي و پيستوني طبقه بندي ميشوند.برای انتخاب یک هیدروموتور حداقل موارد ذیل باید مشخص گردد:حجم جابجایی روغن بر حسب cm3حداکثر دبی مجاز عبوری از موتور و حداکثر سرعت ثابت گشتاور برحسب Nm/bar . توسط این ثابت میتوان مقدار گشتاور موتور را در فشار های کاری مختلف محاسبه نمود. حداکثر گشتاور موتور در اختلاف فشار ماکزیمم بر حسب Nmكاربرد شيرهاي كنترل فشار در مدار هيدروموتور جهت حفاظت از Overloadمحاسبات گشتاور، سرعت و توان :تعيين گشتاور و سايز هيدروموتور : T(N.m) = 0.016 X ∆P (bar) X Vg(cm3) در اين رابطه T گشتاور هيدروموتور ، ∆P اختلاف فشار ورودي و خروجي و Vg حجم جابجايي هيدروموتور ميباشد. اين رابطه كاملا مشابه رابطه F=P X A براي محاسبه نيروي سيلندر ميباشد. از آنجا كه حركت ها در سيلندر خطي و در هيدروموتور دوراني ميباشد، به جاي نيروي F گشتاور T و به جاي سطح پيستون A حجم جابجايي Vg جايگزين ميشود.براي مثال گشتاور هيدروموتوري با جابجايي حجمي 300cm3 و اختلاف فشار 200bar از رابطه ذيل حساب ميشود:T= 0.016 X 200 X 300 = 960 N.m960N.m معادل 96kgf.m ميباشد. اين بدان معناست كه هيدروموتور فوق براي چرخاندن يك بار به وزن 96kg با بازوي دوران 1m مناسب ميباشد. در صورتي كه بار مورد نظر بيش از اين مقدار باشد و نتوان فشار بيشتري در سيستم ايجاد نمود ، لازم است از هيدروموتوري با حجم جابجايي بزرگتر استفاده نمود. البته بايد به خاطر داشت بزرگ شدن حجم موتور نياز سيستم به مقدار روغن را براي ثبات سرعت، افزايش ميدهد.تعيين سرعت دوران و دبي هيدروموتور: N(rpm) = 1000 X Q(lit/min) / Vg(cm3) در اين رابطه N سرعت دوران هيدرو موتور، Q دبي مورد نياز و Vg حجم جابجايي هيدروموتور ميباشد. تعيين توان هيدروموتور : P (Kw) = T(N.m) X N (rpm) / (9550) در اين رابطه P توان هيدروموتور ، T گشتاور و N سرعت دوران هيدرو موتور ميباشد. لازم به ذكر است روابط فوق بدون در نظر گرفتن بازده مكانيكي و حجمي ارائه شده است. در عمل مقادير بازده در گشتاور واقعي و توان مصرفي تاثير ميگذارد. مدارهاي كنترل هيدروموتورها سيستم ترمز ارتباط سري و موازي پمپ اصلي و پمپ جبران كننده عملگرهاي دوراني محور اين عملگرها، با استفاده از قدرت سيال تحت فشار در زواياي محدود و ثابت دوران ميكند. زاويه چرخش اين عملگرها توسط سيستمهاي متوقف كننده مكانيكي بصورت داخلي يا خارجي محدود ميگردد.

هیدرولیک

.خواص مثبت هيدروليك روغني 1- توليد و انتقال نيروهاي قوي توسط قطعات كوچك هيدروليكي ، كه داراي وزن كمتري بوده و نسبت وزني آنها نسبت به دستگاههاي الكتريكي 1 به 10 ميباشد 2- .نصب ساده قطعات بعلت استاندارد بودن آنهاتبديل ساده حركت دوراني به حركت خطي اسيلاتوري (رفت و برگشتي 3- )قابليت تنظيم و كنترل قطعات هيدروليكي 4- امكان سريع معكوس كردن جهت حركتاستارت حركت قطعات كار كننده هيدروليكي ، در موقعيكه زير بار قرار گرفته باشند 5- .قابليت تنظيم غير پله ئي نيرو ، فشار ، گشتاور، سرعت قطعات كار كننده 6- ازدياد عمر كاري قطعات هيدروليكي در اثر موجوديت روغن در اين قطعات 7- مراقبت ساده دستگاهها و تاسيسات هيدروليكي توسط مانومتر 8- امكان اتوماتيك كردن حركات در مقابل اين خواص مثبت ، البته خواص منفي نيز در هيدروليك موجود است كه طراحان بايستي با آنها نيز آشنا گردند ، البته لازم بتذكر است كه بزرگترين خاصيت منفي هيدروليك ، افت فشار ميباشد ، كه در حين انتقال مايع فشرده پديد مي آيد که البته این افت فشار در لوله ها بستگی به سطح داخلی لوله و تعداد خم و قطر آن و همچنین سرعت شدت جریان مایع دارد. .خواص منفي هيدروليك روغني 1- خطر در موقع كار با فشارهاي قوي ، لذا توجه بيشتري بايستي به محكم وجفت شدن مهره ماسورهها با لوله ها و دهانه تغذيه و مسير كار قطعات كار كننده نمود 2- راندمان كمتر مولدهاي نيروي هيدروليكي نسبت به مولدهاي نيروي مكانيكي، بعلت نشت فشار روغن و همچنين افت فشار در اثر اصطكاك مايعات در لوله و قطعات 3- بعلت قابليت تراكمي روغن و همچنين نشت آن ، امكان سينكرون كردن جريان حركات بطور دقيق ميسر نمي باشد 4- .گراني قطعات در اثر بالا بودن مخارج توليد. كاربرد هيدروليك امروزه در اغلب صنايع بخصوص صنايع ذيل متداول ميباشد ماشين ابزار- پرس سازي- تاسيسات صنايع سنگين- ماشين هاي راه و ساختمان و معادن- هواپيما سازي كشتي سازي امروزه در بسياري از فرآيندهاي صنعتي ، انتقال قدرت آن هم به صورت کم هزينه و با دقت زياد مورد نظر است در همين راستا بکارگيري سيال تحت فشار در انتقال و کنترل قدرت در تمام شاخه هاي صنعت رو به گسترش است. استفاده از قدرت سيال به دو شاخه مهم هيدروليک و نيوماتيک ( که جديدتر است ) تقسيم ميشود . از نيوماتيک در مواردي که نيروهاي نسبتا پايين (حدود يک تن) و سرعت هاي حرکتي بالا مورد نياز باشد (مانند سيستمهايي که در قسمتهاي محرک رباتها بکار مي روند) استفاده ميکنند در صورتيکه کاربردهاي سيستمهاي هيدروليک عمدتا در مواردي است که قدرتهاي بالا و سرعت هاي کنترل شده دقيق مورد نظر باشد(مانند جک هاي هيدروليک ...

پایان نامه بررسی رباتها صنعتی و مشخصات آنها در جوشکاری 112 صفحه

فهرست مطالب فصل اول : جایگاه و کاربرد ربات در صنعت......................................... 1 1-1- مقدمه ............................................................................................................ 1 2-1- تاریخچه ...................................................................................................... 1 3-1- تعریف ربات .............................................................................................. 2 4-1- کارگاه Work life 2000................................................................... 3 1-4-1- تاثیر تغییرات تکنولوژیکی بر رفتار اپراتورها............................. 4 2-4-1- جوشکاری و سلامتی....................................................................... 5 3-4-1- مدیریت منابع انسانـی................................................................. 6 5-1- درسهایی مهم برای صنایع تولیدی ........................................................ 8 6-1- مزایای استفاده از ربات در صنعت......................................................... 8 1-6-1-1. کاهش حجم انبارها و تسهیل در جریان گردش کار ...................... 9 2-6-1- بهبود کیفیت و افزایش میزان فروش ...................................................... 9 3-6-1- کاهش هزینه های مربوط به ضایعات و دو باره کاری......................... 10 4-6-1- کاهش حوادث ناشی از کار و افزایش ایمنی در آن ................................... 10 5-6-1- کاهش هزینه های ناشی از تغییر خط تولید ............................................... 10 7-1- تجزیه و تحلیل اقتصادی استفاده از ربات در فرایند تولید ............................. 11 1-7-1- مدت زمان بازگشت سرمایه (The Payback Period).................. 12 2-7-1- سود سرمایه گذاری (Return on Investiment ROI)......... 12 فصل دوم: مشخصات ربات های صنعتی ............................................... 14 1-2- مقدمه ...................................................................................................................... 14 2-2- اجزای رباتهای صنعتی .................................................................................... 15 2-2-1- واحد مکانیکی ...................................................................................................... 15 2-2-2- کنترل کننده(Contoroller) ..................................................................... 28 2-2-2-1- رباتهای نقطه به نقطه (Point to point serro controlled Robots)... 29 2-2-2-2- رباتهای با مسیر پیوسته .................................................................... 30 3-2-2-2- ترکیب دو روش نقطه به نقطه و مسیر پیوسته ............................... 31 4-2-2-2- رباتهای با مسیر کنترل شده ........................................................ 31 3-2-2- منبع قدرت (Power supply) .................................................................. 32 1-3-2-2- انواع مکانیزمهای تغییر نسبت سرعت و قدرت.................................. 38 4-1-2- حساسه ها (sensors) ................................................................................... 40 1-4-1-2- حساسه های نیرو و ممان (Force and moment sensors).................... 41 2-4-1-2حساسه های لامسه ای (Touch sensors) ................................................... 41 3-4-1-2- � ...

مشعل گاز سوز و مایع

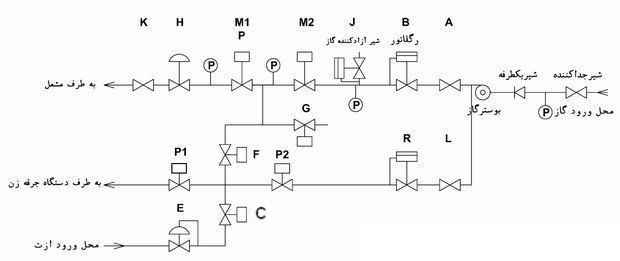

گاز بایستی از منبع اصلی به سیستم گاز دیگ از طریق شیر، تحت فشار معین وارد گردد. فشار گاز منبع اصلی کمتر از مقدار لازم می باشد. مصرف کنندگان دیگ باید یک دستگاه بالابرنده فشار گاز لوله تغذیه قرار دهند تا فشار گاز با فشار مورد نیاز وارد سیستم گازی دیگ گردد. پس از عبور از شیر عبور جدا کننده اصلی وارد دستگاه تنظیم کننده می شود و از آن طریق شیرهای قطع اتوماتیک گاز مربوط به هیدروموتور وارد دستگاه کنترل فشار و بالاخره از طریق شیر های دستی قطع کننده گاز وارد مشعل می شود.بین دو شیر گاز مربوط به دو هیدروموتور یک انشعاب جهت نصب دستگاه آزمایش آببندی وجود دارد که بعداً در این مورد توضیح داده خواهد شد. بین تنظیم کننده گاز و شیر اصلی گاز مربوط به هیدروموتور یک انشعاب دیگری وجود دارد. شیر آزاد کننده فشار اضافی گاز در این نقطه نصب می گردد. گازی که از طریق این شیر خارج می شود بایستی به بیرون از دیگخانه هدایت شود. یک انشعاب دیگر نیر در قسمت بالای شیر جهت تهیه گاز شمعک (جرقه زن) وجود دارد. جریان گاز از طریق این انشعاب، وارد دو عدد شیر الکتریکی شمعک گاز شده سپس به شمعک می رسد.سوئیچ های فشار گاز: سوئیچ فشارکم بین تنظیم کننده اصلی گاز و شیر گاز قرار داده شده است. این سوئیچ از طریق الکتریکی به تابلوی برق متصل می باشد و مشعل را در فشار کاری کمتر از حداقل از کار می اندازد.به همین ترتیب یک سوئیچ فشار زیاد بین شیر دوم و شیر منی فولد قرار گرفته که موقع بالا رفتن فشار از حد ضروری مشعل را خاموش می کند.آزمایش آببندی شیر های اطمینان مشعل گاز سوز توسط ازت بطور اتوماتیک وسیله ایمنی اولیه ای که روی مشعل نصب گردیده عبارتست از دو عدد شیر قطع جریان گاز که بطور سری به یکدیگر متصل شده اند برای اطمینان کامل از درست بسته شدن شیرهای قبل از روشن کردن مشعل آزمایش آببندی بایستی اجرا گردد. اگر مقدار نشت گاز بیشتر از مقدار مجاز باشد مشعل بطور خودکار از کار می افتد.روش آزمایش آببندی: تست های آبندی از قبیل تست هیدروژن و تست LDU11 نیز امروزه متدوال است طرز عمل این سیستم (تست هیدروژن) به ترتیب زیر است:فشار گاز ازت توسط شیر های کنترل فشار A و B کنترل می گردد تا اینکه فشاری معادل فشار تنظیمی باضافه 7/24 تر بار پیدا می کند. (این فشار برابر 3 اینچ فشار آب) این گاز وارد فضای مسدود شده توسط دو شیر قطع M2 و M1 گردیده و سپس از طریق منفذ C مقدار معینی از آن وارد شیرهای قطع کنندهP1 و P2 شمعک می گردد. پس از اینکه فاصله زمانی که قبلاً تنظیم گردیده فشار در حجم مسدود شده فوق بالا می آید تا به حد فشار آزمایش آببندی توسط ازت برسد. در این صورت نشت گاز وجود نخواهد داشت و تنها جریان مشخصی از محدود ...

آرشیو فایل های آماده پاورپینت(1) PPt

-1تست های غیر مخرب در جوشکاری صنعتی -2ماشین فرز -3تحلیلی بر عیوب جوشکاری الکترونی و راهکارهای رفع آن 4- انواع اتصالات جوشکاری -5 صفحه تراش چرخ دنده -6ریاضی عمومی 2 -7 کنترل کیفیت -8نقش پلی کربنات و ترکیباتش و جایگزینی آن به جای شیشه -9فرآیند جوشکاری نقطه ایی 10-مطالب درباره تلرانس ها در نقشه کشی و ساخت و تولید )فارسی و لاتین( -11ایده های اولیه درباره ماشین های اندازه گیری مختصات Cmm -12 قالبگیری فلزی MIM 13- بررسی جنس ابزارهای برشی 14-هگزا پودها و تکنولوژی ماشین کاری 15- جوشکاری قوس الکتریکی تحت پوشش گاز محافظ 16-جیک و فیکسچرها لاتین و فارسی 17- آموزش کتیا قسمت sheet metal 18- کالیبراسیون (سیستم های اندازه گیری ) 19- آموزش ریاضی عمومی 2 20-شیشه سیگما 21-استپر موتورها 22-قالب کشویی 23-راهگاه در قالب تزریق 24-بالانس قالب 25- قالبگیری بادی 26-کامپوزیت ها 27- سیستم پران قالب 28-تحلیل و بررسی جریان مذاب پلیمری 29-عیب یابی قطعات تزریق پلاستیک و اکستروژن 30-پروسه تزریق پلاستیک 31-توضیح اجزا قالب و حفره ماهیچه قالب 32- انقباض و اصول کلی آن در قالب 33- قالب صنعتی 34- قالب تزریق پلاستیک 35- قالب گیری بادی 36- طراحی قالب برای قطعات رزوه دار 37-طراحی قالب تزریق پلاستیک چراغ عقب 405 38- موتور پژو XU7 و سیستم سوخت رسانی 39- گرین در قالب تزریق 40-کنترل کیفیت 41-روش های کنترل چرخ دنده 42- فرز (2) 43-عیب یابی قطعات تزریق پلاستیک و اکستروژن 44-علائم مته مرغک 45-طراحی و تهیه فرایند ماشین کاری در Catia 46-سنگ زنی پروفیل دندانه 47-سنگ زنی محوری 48-سری تراشی 49-ساده کردن نقشه صنعتی 50-دیوید لیزر اسکنر 51-دستگاه مرغک 52-چرخ دنده 53-تولید ناب 54-تکنولوژی ماشین ابزار 55-تقاطع اجسام با هم 56-انقباض در قالبگیری تزریق دیسک نازک 57-بادامک 58-انواع اتصالات 59-اکستروژن 60-آج61 61-وایرکات 62-شماره فنی -کد گذاری نقشه 63-کیفیت سطح 64-عیب یابی قطعات تزریق پلاستیک و طراحی قالب با استفاده از نرم افزارهایmouhd flow 65-صفحه تراش چرخ دنده 66-مراحل فرایند فراوردهای گوشتی 67- مونتاژ مکانیکی 68-ریاضیات ترسیمی - گرافیک صنعتی 69-لیزر گازی با تکیه بر لیزر هلیوم - نئون 70-یاتاقان و روانکاری 71-نمودار تعادلی آهن و کربن ( علم مواد) 72-نظری بر موتورهای جت آرشیو شماره 22 73-آمار و احتمال مهندسی 294ص 74- آمار در علوم اجتماعی 206 ص 75- چرخ دنده های مخروطی به همراه محاسبات حرکتی آن 25 ص 76- پیچ حلزون و چرخ حلزون به همراه محاسبات حرکتی آن 22 ص 77- فنر، چرخدنده، زنجير، چرخ زنجیر، تسمه و پولی 56 ص 78- تکنولوژی پلاستیک شامل: تاریخچه-پلاستیک چیست- روشهای شناسایی- تقسیم بندی آنها - مراحل طراحی تا مصرف ...

پروژه های جوشکاری

فهرست مطالب: پایان نامه بررسی درجه حساسیت ، وردگی حفره ای و گالوانیک بین مناطق جوش، منطقه متاثر از حرارت و فلز پایه فولادهای L304 و L316 جوشکاری شده مطابق ستاندارد پيشگفتار 2- كليات 2-1- منطقه متأثر از حرارت (HAZ) 2-1-1- فاكتورهاي موثر بر خواص مكانيكي منطقه متأثر از حرارت 2-1-2- توزيع حرارت در حين جوشكاري 2-1-3- عوامل موثر بر وسط منطقه متأثر از حرارت 2-2- فولادهاي زنگ نزن 2-3- پارامترهاي عمومي در جوشكاري فولادهاي زنگ نزن آستينتي 2-4- انتخاب فلز پركننده براي جوشكاري فولادهاي زنگ نزن آسيتني 2-5- بررسي خواص مكانيكي فولادهاي زنگ نزن آستينتي 2-6- انواع خودرگي ها در فولادهاي آستينتي 2-6-1- خوردگي حفره اي 2-6-1-1- طبيعت اتوكاتاليتكي حفره دار شدن 2-6-1-2- متغيرهاي متالوژيكي 2-6-2- خوردگي گالوانيك 2-6-2-1- بررسي خوردگي گالوانيك با منحني پلاريزاسيون 2-6-2-2- اثر محيط برخوردگي گالوانيك 2-6-2-3- فاصله الكترود برخوردگي گالوانيك 2-6-2-4- اثر سطح برخوردگي گالوانيك 2-6-3- خوردگي بين دانه اي 2-6-3-1- پوسيدگي جوش 2-6-3-2- عوامل موثر بر پوسيدگي جوش 2-6-3-3- تعريف منطقه پوسيدگي جوش 2-6-3-4- وابستگي خوردگي بين دانه اي به رسوبات 2-6-3-5- تأثير پوسيدگي جوش برخوردگي حفره اي 2-6-3-6- تأثير پوسيدگي جوش بر خوردگي تنشي 2-6-3-7- تأثير تخرب منطقه جوش برخوردگي گالوانيك 2-6-3-8- خودرگي قيچي 2-6-3-9- روش كمي و كيفي اندازه گيري تخريب جوش و درجه حساسيت 2-7- مروري بر تحقيقات 2-7-1- بررسي تئوري و مدل رياضي حساس شدن 2-7-2- بررسي سطح شكست در خوردگي بين دانه اي 2-7-3- بررسي متالوگرافي منطقه HAZ 2-7-4- بررسي آناليز شيميايي منطقه حساس شده 2-7-5- آزمايش غوطه وري (اشتروس) و كاهش وزن 2-7-6- ميكروسكوپ الكتروني عبوري (TEM) 2-7-7- ميكروسكوپ الكتروني روبشي (SEM) 2-7-8- ازمون هاي خوردگي 2-7-8-1-بررسي رفتار آندي و كاتدي HAZ 2-7-8-2- اندازه گيري درجه حساسيت به روش الكتروشيميايي 2-7-8-3- بررسي خودرگي حفره اي و گالوانيك 3- آزمون ها 3-1- بررسي كمي و كيفي آلياژ 3-2- جوشكاري 3-2-1- دستورالعمل جوشكاري (WPS) 3-2-2- جوشكاري قطعات مطابق WPS 3-3- بررسي توپوگرافي منطقه HAZ 3-3-1- آزمايش غوطه وري 3-3-2- متالوگرافي 3-3-3- بررسي منطقه HAZ با ميكروسكوپ الكتروني روبشي (SEM) 3-3-4- بحث و نتيجه گيري بررسي هاي توپوگرافي 3-4- آزمايشات الكتروشيميايي براي اندازه گيري درجه حساسيت منطقه HAZ 3-4-1-آزمايشات پلاريزاسيون با پتانسيل متغير براي فولاد L304 و L306 در دو دماي 25 و 45 درجه سانتيگراد 3-4-2- اندازه گيري درجه حساسيت به روش پتانسيل پله اي آندي 3-4-3- اندازه درجه حساسيت در محيط نيم مولاراسيدكلريدريك و Na2S2O3 به دو روش پلاريزاسيون با پتانسيل متغير و پتانسيل آندي پله اي 3-4-4- بحث و نتيجه گيري از آزمايشات الكتروشيميايي ...

راهنمای باتری و شارژر