حفاظت کاتدیک در دریا

حفاظت کاتدیک؟

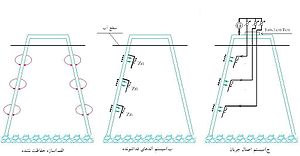

حفاظت کاتدی نخستین بار توسط همفری دیوی، در سال۱۸۲۴ میلادی، در شهر لندن و در میان سلسله مقالاتی که ایشان به انجمن سلطنتی ارائه میکردند مطرح گردید. بعد از یک سری آزمایشات موفق، اولین استفاده عملی از این فناوری جدید در همان سال و در رزم ناو اچ ام اس سمرینگ به وقوع پیوست. ساختار اولیه این سامانه عبارت بود از یک آند فداشونده که از آهن ساخته شده بود که اطراف آن غلافی از جنس فلز مس (همجنس بدنه اصلی کشتی) قرار داده بودند و به بدنه کشتی در زیر آب متصل کرده بودند و واکنش شیمیایی که بین آهن و مس انجام میشد، از سرعت خورده شدن فلز مس در اطراف میله آهنی میکاست و آن را حفاظت میکرد. این دانشمند پیشنهاد نمود که برای حفاظت کاتدی کشتیهای با بدنه مسی قطعاتی از آهن به عنوان آندهای از بین رونده روی بدنه کشتیها نصب شود به طوری که نسبت سطحی آهن به مس۱ به۱۰۰ باشد. به هر ترتیب یکی از نتایجی که حفاظت کاتدی به همراه داشت، رشد و توسعه دریانوردی بود. به دلیل اینکه این فناوری جدید میتوانست رشد دریانوردی را تسریع ببخشد و این امر نیز منجر به تحولاتی بنیادین و ساختار شکنانه در استفاده از کشتیهای ساخته شده در آن زمان میشد؛ نیروی دریایی سلطنتی بریتانیا در اقدامی پیشگیرانه و محافظهکارانه، تصمیم به کنار گذاشتن این فناوری و ترجیح دادن به تعمیر بدنههای مسی پوسیده کشتیها گرفت. بعد از او ادموند دیوی دستگاهها و وسایل آهنی شناور در دریا را با نصب قطعاتی از فلز روی حفاظت کاتدی نمود، روبرت مالت در سال۱۸۴۰ آلیاژی از فلز روی ساخت که به عنوان آندهای از بین رونده مورد استفاده قرار گرفت. کاربرد آندهای از بین رونده ادامه داشت تا اینکه به تدریج رنگهای ضد زنگ ساخته شد و استفاده از آنها به منظور حفاظت کاتدی و نیز صرفه جوئی در هزینه تعمیرات رواج بیشتری یافت. استفاده از پوششهای روی در روی فولاد از زمانهای قدیم (قبل از ۱۷۴۲) معمول بودهاست، ولی کاربرد اعمال جریان الکتریکی جهت حفاظت کاتدی لولهها و تاسیسات زیر زمینی از حدود سال۱۹۱۰ آغاز شد و با سرعت زیاد گسترش پیدا نمود به طوری که امروزه تقریباً در تمام خطوط لوله و کابلهای زیرزمینی از آن استفاده میشود. حفاظت کاتدی همچنین در موارد متعدد دیگر از قبیل دریچهها، کانالها، خنککنندههای آبی، زیردریاییها، مخازن آب، اسلکهها و تاسیسات دریایی، دستگاهها و وسایل مختلفی که در تماس با مواد شیمیایی میباشند بکار برده میشود. تعریف [ویرایش] حفاظت کاتدی به عنوان موثرترین روش حفاظتی به منظور جلوگیری از خوردگی سازههای مدفون در خاک شناخته شدهاست که به طور گسترده در حفاظت از ...

اند آلومینیوم

کاربرد اصلی این آندها برای حفاظت کاتدی سازه های فولادی در آب دریا است. اگر چه این آندها در موارد نادر در آب شیرین و یا خاک نیز می توانند قابل استفاده باشند. برای جلوگیری از تشکیل لایه پسیو اکسید آلومینیوم بر سطح آند که باعث کاهش شدید کارایی آند می شود معمولاً در ترکیب شیمیایی آندهای آلومینیوم از عنصری فعال ساز مانند جیوه یا ایندیم استفاده می شود. در گذشته در ترکیب شیمیایی آندهای آلومینیوم بیشتر جیوه بکار برده می شد. اگر چه میزان جیوه موجود در آلیاژ کم بود اما با مصرف بدنه اصلی آند، این مقدار جیوه در ماده بجا مانده و غلظت آن افزایش می یافت که این پدیده مشکلات زیست محیطی بسیاری را در پی داشت. امروزه کاربرد جیوه در آند آلومینیوم تقریباً منسوخ شده و از عنصر ایندیم به عنوان فعال ساز استفاده می شود.

تاریخ چه ومعیارهای حفاظت کاتدی(مهندسی خوردگی)

سرهمفری دیوی[1] در سال 1824 میلادی اعلام کرد که حفاظت مس( پوشش های مسی بدنه چوبی کشتی های نظامی بریتانیا) در آب نمک با اتصال آن به فلزاتی نظیر آهن و روی امکان پذیر می باشد. نیروی دریایی بریتانیا اولین مصرف کننده حفاظت كاتدی بود بعدها ادموند دیوی[2] با بکار گیری قطعات فلزیروی موفق به حفاظت قسمت های آهنی کشتی گردید. متعاقبا در سال 1840 رابرت مالت[3] موفق به تهیه آلیاژی از فلز روی شد که آندفدا شونده مناسبی بود - ادیسون[4] تلاش کرد تا حفاظت كاتدی کشتی در دریا را از طریق آندهای اعمال جریان ریلی انجام دهد ولی تجهیزات موجوددر آن زمان برای این کار کافی نبود. بسیاری از استفاده کنندگان اولیه اعمال جریان در آب دریا تلاش می کردند تا اثر آنتی فولینگ یا تشکیل پوسته را از بین ببرند.<?xml:namespace prefix = o ns = "urn:schemas-microsoft-com:office:office" /> - قبل از جنگ جهانی اول، یک شرکت کانادایی از آندهای منیزیمی برای تانک های ذخیره در سواحل دریا استفاده کرد و نتایج خوبی هم گرفت.ولی بعد ها چون آندهای منیزیمی هنگام تماس تمایل به جرقه زدن داشتند، و در هنگام استفاده مولکول های هیدروژن تولید می شود، لذا خطر انفجار وجود داشت. در نتیجه تحقیقات به سمت استفاده از آندهای روی وآلومینیوم پیش رفت. - در حدود سالهای 1912 -1910 اولین کاربرد حفاظت كاتدی توسط روش اعمال جریان در انگستان و آمریکا آغاز گردید و در همین زمان، اولین سیستم حفاظت كاتدی بتن مسلح در اتوبان ها اجرا شد - عدم کنترل خوردگی خارجی لوله ها باعث ایجاد مشکلات زیادی برای کمپانی های مختلف می شد، به طوریکه این کمپانی های به منطور رد و بدل کردن تکنو لوژی کنترل خوردگی، انجمن حفاظت كاتدی بین قاره ای((MCPA[5]را در سال 1936 تشکیل دادند. این انجمن بعدها هسته انجمن ملی مهندسین خوردگی ((NACE3را در سال 1943 شکل داد . - اولین تاسیسات حفاظت كاتدی در خاورمیانه، برای یك مجتمع خطوط بارگیریدریایی بحرین در سال 1939 نصب شد. انتخاب معیار حفاظت - معیارهای حفاظت كاتدی عموما بر پایه اندازگیری پتانسیل سازه نسبت به الکترولیک (خاک) استوار می باشند و با توجه به روش ها و معیارهای مختلف، به تفسیر پتانسیل اندازگیری شده، پرداخته می شود. آنچه مسلم است انتخاب معیار حفاظتی و تحلیل و تفسیر داده ها، باید با توجه به شرایط خاص هر منطقه و مسائل اقتصادی و فنی صورت گیرد. 3-2-1 معیار مطلق پتانسیل - با عبور جریان از سازه، پتانسیل آن نسبت به خاک در جهت منفی تغییر پیدا می کند. پتانسیل جدیدی را که لوله بعد از اعمال جریان حفاظتی اختیار خواهد كرد را به عنوان معیار حفاظت كاتدی محسوب می نمایند. در سال 1933 میلادی، کوهن[2] بر اساس آزمایشات عملی، پتانسیل(85/.-) ولت نسبت به الکترود ...

دانلود مقاله تولید نرم افزار عمومی حفاظت کاتدی تاسیسات زیر دریا

اصل مقاله به زبان فارسی را از اینجا دریافت کنید: http://www.4shared.com/file/104074882/2257619b/submarine_CP.html فايل آموزشي طراحي فارسي حفاظت كاتدي و همچنين سطح 1 و 2و3 Nace كليك نماييد: نرم افزار طراحي حفاظت كاتدي كليك نماييد: نمونه طراحي حفاظت كاتدي تانك و خط لوله كليك نماييد:

ساخت میله ی کاتدیک به منظور جلوگیری از خوردگی مخازن آهنی

چکیده: زنگ زدگی و سوراخ شدن مخزن آبگرمکنهای خانگی و خسارت ناشی از این پدیده ما را بر آن داشت تا به فکر پیشگیری و رفع این معضل برآئیم.پس از مطالعات و تحقیق بسیار،طرح محافظ آبگرمکن (میله کاتدیک) مورد تأیید سازمان پژوهش های علمی و صنعتی ایران قرار گرفت. میله کاتدیک قادر به حفاظت آبگرمکن مخزن دار و کلیه مخازن فولادی در برابر سوراخ شدن و زنگ زدگی به مدت 5 سال می باشد. نحوه عملکرد میله کاتدیک پس از نصب میله کاتدیک بر روی مخزن این میله به عنوان عامل فدا شونده (قطب مثبت) عمل می کند.به علت اینکه آب و اکسیژن موجود در آن عامل خوردگی هستند مخزن آبگرمکن همیشه در معرض زنگ زدگی می باشد.آهن وقتی که اکسید می شود،الکترون آزاد می کند.حال چنانچه میله کاتدیک روی مخزن نصب شود به مرور زمان داخل آب حل می شود و مانع از سوراخ شدن مخازن فولادی می گردد.

انتخاب پوشش در خوردگی

اولین کوشش ها برای کنترل خوردگی خطوط لوله بر تلاش برای جلوگیری از خوردگی مبتنی بر قطع تماس خطوط لوله از خاک اطراف بوده و به این ترتیب پوشش ها به کار گرفته شدند. این تصور در مورد پوشش ها در جهت قطع خوردگی کاملاً مؤثر است اگر :1) ماده پوششی یک عایق الکتریکی مؤثر باشد.2) بدون پارگی اعمال شود و روی سطوح و در هنگام پر کردن کانال سالم باقی بماند.3) فیلم کامل اولیه تشکیل دهد و همینطور با گذشت زمان باقی بماند.با وجود این که پوشش ها به تنهایی جوابگوی کنترل خوردگی نمی باشند، لیکن چنانچه درست اعمال شوند نقش مؤثری ایفا می کنند. از این رو پوشش ها را بعنوان برنامه ای معمول برای خطوط مهم در نظر می گیرند. پوشش صحیح انتخاب شده و درست به کار رفته بیش از 99 درصد حفاظت لازم را بر روی سطوح لوله فراهم می کند.هنگام استفاده از پوشش ها بهترین تکنیک و اقتصادی ترین پوشش ها ضمن توجه به دیگر مسائل خوردگی لوله که از اهمیت زیادی بر خوردارند، باید انتخاب شود، چرا که اشتباه در انتخاب مواد پوششی می تواند باعث خسارات زیادی در طول عمر مفید خط لوله شود. بعبارت دیگر کاربرد صحیح مواد پوششی جنبه های دیگر کنترل خوردگی را نسبتاً آسان می کند. پوشش ها و حفاظت کاتدی با وجود پوشش، از جریان خوردگی به مقدار زیادی کاسته خواهد و کل اتلاف فلز خیلی کمتر خواهد بود. با توجه به این که نواقص در پوشش، باعث خوردگی می شود، پس حفاظت با پوشش ها تنها کافی نبوده و بنابراین همراه با پوشش از حفاظت کاتدی نیز استفاده می شود تا منطقه کوچکی از فولاد آشکار شده در معرض محیط خورنده را محافظ نماید. انرژی الکتریکی مورد نیاز جهت حفاظت کاتدی ساختار عریان ممکن است هزار بار بیشتر از انرژی باشد که برای همان ساختار اما پوشش شده نیاز است.بهترین روش در کنترل مدرن خوردگی خطوط لوله، استفاده از پوشش های مناسب همراه با حفاظت کاتدی بوده، برای اطمینان بیشتر تدابیر تکمیلی مانند استفاده از اتصالات عایق، کنترل محیطی و غیره نیز ممکن است به کار گرفته شود.در انتخاب سیستم پوشش برای هر پروژه خط لوله، مهمترین مشخصه برای طراحی، پایداری بوده به طوری که دارای 1 ) مقاومت الکتریکی بالایی پس از نصب و استقرار در جای خود باشد و 2) حداقل کاهش در مقاومت الکتریکی را با گذشت زمان داشته باشد. این موضوع در صورت استفاده از حفاظت کاتدی همراه با پوشش دارای اهمیت زیادی است. در صورت استفاده از پوشش ناپایدار، سیستم حفاظت کاتدی کاملاً مناسب ممکن است با از بین رفتن تدریجی پوشش، حفاظت کامل را فراهم نکرده، نیاز به جریان اضافی باشد که از نظر اقتصادی قابل توجیه نباشد. 1- ...

شناسایی و مقابله با پدیده خوردگی در لوله های فولادی صنعت پتروشیمی

شرح مختصر : درصنعت انواع مختلفی خوردگی وجود دارد که می توان با راهکارهایی از این پدیده جلوگیری نمود که در گام اول می توان با انتخاب صحیح مواد به کار رفته در ادوات به کار رفته تا حدی از این پدیده جلوگیری نمود و در گام بعدی و ساخت وسیله ی مورد نظر نوع و نحوه ی ساخت وسیله مهم است که برای مثال نحوه فرم دهی ساخت لوله واتصالات آنها در مقدار خوردگی موثر است. اما تا الان تا حد کمی از خوردگی جلوگیری نموده ایم ، عملیات های بعدی چون اعمال پوشش و تمیز کاری چون پرایمر کاری هم تا حدود ۸۰درصد می تواند از خوردگی جلوگیری نماید . اما راهکارهای دیگر راهمچون کار گذاشتن آندفداشونده در زمین و اعمال جریان مستقیم و همچنین حفاظت کاتدی می تواند تا مقدار بسیار زیادی از خوردگی جلوگیری نماید. فهرست : مقدمه فصل اول – تعریف خوردگی خوردگی اهمیت اقتصادی خوردگی دراطراف ما گوناگونی فلزات یک فرآیند طبیعی انتخاب مواد اندازه گیری خوردگی تغییر وزن تغییر ابعاد تغییرخواص مکانیکی علت خوردگی فصل دوم انواع خوردگی درصنعت پتروشیمی و محیط های خورنده خوردگی شیمیایی یا موضعی اگسفولاسیون یا خوردگی مرز دانه ای روی زدایی گرافیته شدن خوردگی حفره ای تخریب هیدروژنی خوردگی تنشی خوردگی خستگی کاوتیاسیون خوردگی سایشی خوردگی فرتیگا خوردگی شکافی خوردگی رسوبی خوردگی گالوانیکی محیط های خوردگی در صنعت نفت و گاز سرعت خوردگی فصل سوم مقدمه ای بر روش های پیشگیری از خوردگی در صنعت نفت وگاز وپتروشیمی مقدمه آشنایی با مواد به کار رفته در خطوط انتقال خوراک در صنعت پتروشیمی فولاد کربنی فولادهای زنگ نزن مقابله با خوردگی به کمک طراحی بهینه تجهیزات فلزی اعمال پوشش جهت جلوگیری از خوردگی انواع آلاینده ها روغن های مختلف کربن رسوبات سطحی ایجاد لایه روی فلز ایجاد اکسیدهای فلزی راهکارهای لازم قبل از اعمال پوشش اعمال زیر پوشش ( پرایمر زنی) اعمال پوشش و انواع آن انتخاب پوشش عایقی مناسب راهکارهای اعمال پوشش در سطح لوله های انتقال و توزیع نفت و گاز پوشش سرد آزمایش های پوشش سرد آماده کردن قیر برابر مشخصات پوشش گرم خطوط لوله فصل چهارم مقابله با خوردگی فلز به روش حفاظت کاتدیک خوردگی گالوانیکی بستر آندی NACE استاندارهای کنترل خوردگی معیارهای حفاظت کاتدیک الکترود مرجع (شرایط کاربرد) انواع حفاظست کاتدی آشنایی با حفاظت کاتدی به روش آندفداشونده آشنایی با حفاظت کاتدیک به شیوه ی جریان اعمالی تعیین حداقل جریان مورد نیاز برای حفاظت تقویت پوشش خط لوله آندهای فداشونده آند کابلی MMO آندهای جدید استفاده از آندهای ...

برگزاری دوره تکمیلی 4 روزه حفاظت کاتدیک در پالایشگاه شازند

روزهای شنبه تا سه شنبه با حضور همان کارشناسان بازرسی فنی و تعمیرات به نوعی ادامه بحث های حفاظت کاتدیک از جمله حفاظت کاتدیک مخازن و نکات مهمی که درباره آنها مطرح میشود و حفاظت کاتدیک بتن و حفاظت کاتدیک دریایی مثل کشتی و لوله های زیر دریا و اسکله و سکو بحث شد . دو روز آخر که تجربه بسیار متفاوت و جالبی هم برای بنده و هم برای کارشناسان پالایشگاه بود کار با آزمایشگاه حفاظت کاتدیک بود . این آزمایشگاه که ساخت شرکت ولکانیک است شامل انواع لوله های کربن استیل پوشش دار ،بدون پوشش ، گالوانیزه و حتی لوله های مسی و آلمینیومی میباشد و در بخش دیگر آن نیز سه مخزن به ابعاد ۱۵و۱۰و ۵ سانتیمتر ساخته شده و انواع آندهای روی ، آلمینیم و فروسیلیکون نیز در ابعاد کوچک آماده شده است . در قالب این آزمایشگاه تمامی تست های حفاظت کاتدیک فداشونده و جریان تزریقی و نقش چیدمان آندها روی توزیع یکنواخت جریان و آزمایشات مهم جریان سرگردان به خوبی قابل انجام بود و بسیار مورد توجه قرار گرفت و به فراگیری بهتر مطالب کمک شایانی نمود . آزمایش تداخل سیستم ارت و کاتدیک و مشکلاتی که میله و سیم ارت مسی روی سیستم حفاظت کاتدیک دارد نیز در این آزمایشگاه مشاهده گردید . تست های پوشش از جمله DCVG-CIPS نیز بر روی لوله پوشش دار انجام شد و جال اینجاست حتی در مقیاس آزمایشگاهی نیز این تست به خوبی محل نقص پوشش را نشان داد . اینجانب مجاز به بردن دوربین و عکس برداری و فیلم برداری نبودم ولی روابط عمومی پالایشگاه و بعضی پرسنل عکس و فیلم تهیه کردند که به محض اینکه برای من ارسال کنند حتما چند تا از آنها را برای شما خوانندگان محترم در این وبلاگ قرار خواهم داد .

خوردگی شیمیایی فلزات-حفاظت کاتدی

مروزه خوردگی شیمیایی فلزات از جمله مشکلات اساسی و هزینه ساز صنایع بزرگ به خصوص صنعت نفت، گاز، پتروشیمی، نیروگاهی، آب و فاضلاب و … میباشد. لوله های انتقال و توزیع سوخت و آب، اسکله ها، کشتی ها، کندانسورها، دکلهای انتقال نیرو، مخازن ذخیره سوخت و دیگر سازه های مدفون (و یا غوطه ور) در یک الکترولیت متناسب با شرایط موجود و با توجه به ساختار متالورژیکی خود ، خورده شده و بعد از مدتی کار یک سیستم و پروسه فعال را مختل کرده و منجربه ضرر و زیانهای غیر قابل پیش بینی میشوند.این مبحث باعث انگیزه انجام تحقیقات وسیعی در این زمینه شده است تا روشهای عملی مقابله با خوردگی شیمیایی فلزات به عرصه ظهور برسد. در خصوص پیشگیری از خوردگی لوله های مدفون، کف مخازن روزمینی و مخازن زیر زمینی نتیجه تحقیقات و آزمایشات انجام شده دو روش عمده زیر میباشد:1) استفاده از انواع پوشش2) استفاده از سیستم حفاظت کاتدیکاز آنجائیکه پوششهای موجود هیچ یک دارای راندمان 100% نمی باشند لذا داشتن یک سیستم مکمل جهت حفاظت از خوردگی سازه های مدفون الزامی به نظر میرسد. روش تکمیلی یاد شده سیستم حفاظت کاتدیک میباشد که در این روش با کاتد کردن سازه در حال خورده شدن (که قبلاٌ آند بوده است) میتوان از خوردگی آن جلوگیری نمود.کاتد کردن سازه با جایگزینی یک منبع تامین کننده الکترون انجام پذیر است که این منبع تامین کننده یک منبع الکتریکی و یا یک فلز فعال تر (آندتر) از سازه مدفون ما میباشد. بدیهی است استفاده از هریک از روشهای یاد شده مستلزم صرف هزینه های اقتصادی میباشد ولی با یک بررسی کارشناسی میتوان نتیجه گرفت که صرف هزینه های اولیه جهت پوشش دادن سازه و نصب سیستم حفاظت کاتدی نه تنها از خطرات جانبی در آینده جلوگیری میکند بلکه هزینه های مربوط به تعویض قطعات، تعمیرات و جبران خسارات و زیانهای وارده را کاهش داده و هزینه های لازم جهت نصب چنین سیستم هایی را از نظر اقتصادی توجیه پذیرتر میسازد.عوامل بسیاری در تعیین و انتخاب روش حفاظت کاتدی موثر میباشند که از آن جمله میتوان به : شرایط الکترولیت، امکان دسترسی به برق، امکان وجود بازرسی های آتی، شرایط سازه های مجاور، جریانهای سرگردان، نوع و کیفیت پوشش، مدت زمان طراحی سیستم، شرایط اقتصادی و . . . اشاره نمود.شرایط اقتصادی یکی از مهمترین عوامل موثر در انتخاب سیستم می باشد که در نهایت باید یک حالت بهینه فنی ـ اقتصادی ایجاد شود. در اصل، طراحی یک سیستم حفاظت کاتدی زمانی موفقیت آمیز خواهد بود که تمامی شرایط فوق درآن مد نظر قرار گرفته باشد.1-1-رفتار فلزات مدفون و غوطه ور در زمان استفاده از سیستم حفاظت ...

آندهاي MMO و آندهاي سيليكوني HSCI

آآندهای MMO از نوع لوله ای جهت مصارف گراندیدهای چاهی ( آب یا کک ) و یا بصورت گراندید های افقی یا عمودی قابل استفاده می باشد از نظر مقایسه بشرح جدول ذیل این نوع آندها با آند های چدنی HIGH SILICON CAST IRON مقایسه فنی و مالی میگردند : مشخصات آند چدنی آندMMO وزن سطح مقطع یک متر مربع آند 105 کیلو گرم 8 کیلو گرم طول عمر آند با حداگثر جریان 9 سال 25 سال قدرت جریان دهی یک متر مربع آند در ذغال کک حداکثر 20 آمپر 100 آمپر قدرت جریان دهی یک متر مربع آند در آب شیرین حداکثر 50 آمپر 300-100 آمپر قدرت جریان دهی یک متر مربع آند در آب دریا حداکثر 100آمپر 600-500آمپر تأسیسات سرچاهی نیاز دارد نیاز ندارد قرقره و طناب نیاز دارد نیاز ندارد اتصال کابل به آند در خارج از آند بوسیله pin در مرکز و داخل آند تأثیر بر محیط زیست آلودگی دارد آلودگی ندارد SPLICING KIT نیاز دارد نیاز ندارد مقدار کابل مخصوص سر آند برای چاه آند بطول یکصد متر 1200متر 100متر حفاری چاه بستر آندی و غلاف گذاری دهانه 20 اینچ دهانه 12 اینچ نوع غلاف 12 اینچ 6 اینچ زمین مورد نیاز جهت احداث سیستم مساحت زیاد مساحت کم تعداد آند جهت بستر 50 آمپری 12 عدد 6 عدد فايل آموزشي طراحي حفاظت كاتدي سطح 1 و 2و3 Nace كليك نماييد:

تونل مانش؛ یکی از عجایب هفتگانه دنیای مدرن

در سال های (1975 - 1974) دولت های انگلیس و فرانسه مجدداً طرح تونل مانش را در دستور کار قرار دادند و حفاری های آزمایشی را شروع کردند ولی این بار هم بحران اقتصادی باعث شد هارولد ویلسون نخست وزیر وقت انگلیس دستور توقف عملیات پروژه را صادر کند. در سال 1984 دولت های انگلیس و فرانسه مذاکراتی انجام دادند و خواستار اجرای پروژه با اعتبارات بخش خصوصی شدند. در بررسی های بعدی چهار گزینه مطرح شد که شامل دو تونل ریلی، یک تونل جاده یی و ساخت یک پل بین دو کشور بود که کارشناسان گزینه یی را که شباهت زیادی به طرح 1973 داشت، پذیرفتند. بالاخره دولت های فرانسه و انگلیس قرارداد اجرای تونل مانش را در 12 فوریه 1986 در شهر کانتربوری انگلستان امضا و در سال 1987 تصویب کردند. مسیر نهایی انتخاب شده طولانی تر از کوتاه ترین مقطع ممکن بین دو کشور و بین Calais (فرانسه) و Folkestone (انگلیس) بود و اغلب بخشهای تونل در عمق تقریباً 40 متری زیر بستر دریا قرار داشت. در بخش جنوبی عمق تونل بیش از بخش شمالی است.از تونل مانش بیشتر بدانیمتونل کانال مانش یا تونل مانش که در انگلستان Channel Tunnel نامیده می شود تونلی است به طول 45/50 کیلومتر که از زیر کانال مانش عبور کرده و شهر Folkestone انگلستان را به شهر Calais در شمال فرانسه متصل می کند. تونل مانش پس از تونل سیکان دومین تونل بزرگ راه آهن و طولانی ترین تونل زیردریایی دنیا به شمار می آید. بخشی از تونل مانش که از زیر دریا عبور می کند 9/37 کیلومتر طول دارد. عمق متوسط تونل در زیر بستر دریا 7/45 متر و عمیق ترین بخش تونل 60 متر از کف بستر دریا عمیق تر است. کل مسیر تونل در میان لایه های گچی حفر شده است. حفاری در سمت ورودی انگلستان با مشکلاتی نظیر ریزش های گسترده همراه بود که با اقدامات تحکیمی تحت کنترل درآمد. در اینجا باید یادآور شد ماشین تونل زنی Beaumont که توسط کلنل فرد بومن ابداع و بعدها نیز توسط دیگران تکمیل شد، انقلابی بزرگ در فناوری تونل سازی ایجاد کرد. در مجموع 11 ماشین تونل زنی بزرگ برای ساخت تونل مانش به کار گرفته شد. چالش بزرگ این پروژه حفاری بخش طولانی تونل در زیر دریا بود که در هر زمان رویارویی با شرایط غیرمنتظره را محتمل می کرد. مسیر تونل مانش در حقیقت شامل سه تونل است که دو تونل اصلی راه آهن به قطر تمام شده 6/7 متر و با فاصله تقریبی 30 متر از هم حفر شده است. یک تونل خدماتی به قطر 8/4 متر بین دو تونل اصلی قرار دارد که در هر 375 متر با راهروهایی به تونل های اصلی مرتبط است. به این ترتیب تونل خدماتی امکان دسترسی کارکنان تعمیر و نگهداری را به تونل های اصلی راه آهن فراهم ساخته و نیز راه فراری برای شرایط اضطراری است.حرکت قطارهای تندرو در تونل های اصلی به ایجاد ...